Le brasage repose sur plusieurs méthodes de chauffage distinctes, chacune ayant un objectif et une application spécifiques. Les méthodes les plus courantes comprennent le brasage à la torche, le brasage au four, le brasage par induction, le brasage par immersion et le brasage par résistance, toutes conçues pour chauffer une pièce au-dessus du point de fusion du métal d'apport mais en dessous du point de fusion du métal de base. Le choix de la méthode dépend entièrement des matériaux, de la conception de l'assemblage, du volume de production et de la qualité requise.

Le défi principal n'est pas seulement de connaître les différentes façons de chauffer un assemblage, mais de comprendre comment chaque méthode affecte la vitesse de production, le coût et la qualité finale. La sélection de la bonne méthode est une décision d'ingénierie critique qui équilibre l'investissement initial par rapport au coût par pièce et à la répétabilité.

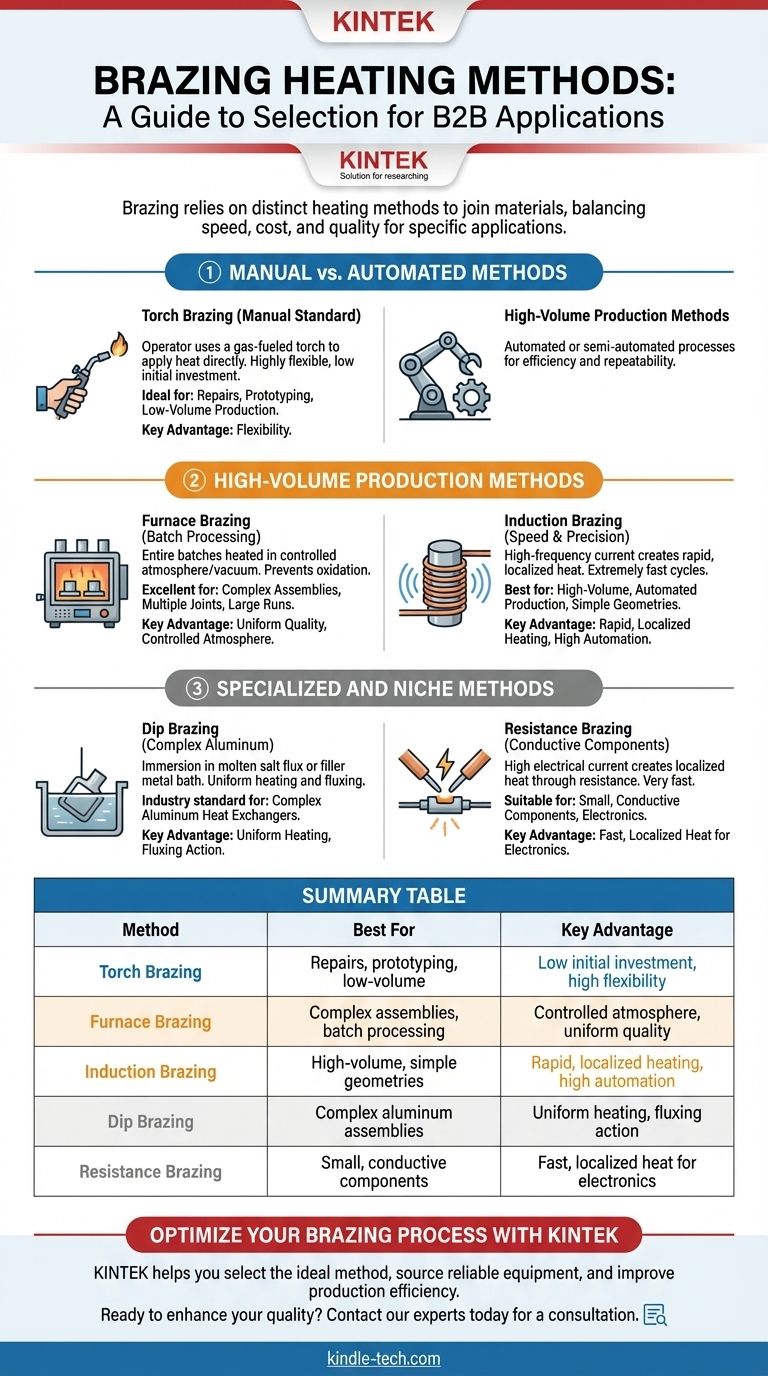

Méthodes Manuelles vs. Automatisées

La première distinction majeure entre les méthodes de brasage est le niveau de contrôle de l'opérateur par rapport à l'automatisation. Ce choix influence directement la flexibilité, la vitesse et la cohérence.

Brasage à la Torche : La Norme Manuelle

Le brasage à la torche est la méthode de chauffage manuelle la plus courante. Un opérateur utilise une torche alimentée au gaz (telle que l'oxyacétylène ou l'air-propane) pour appliquer la chaleur directement sur les pièces à joindre.

Cette méthode est très flexible et nécessite un faible investissement initial, ce qui la rend idéale pour les réparations, le prototypage et la production à faible volume. Cependant, sa qualité et sa cohérence dépendent entièrement de l'habileté de l'opérateur.

Méthodes de Production à Grand Volume

Lorsque la répétabilité et un débit élevé sont requis, des processus automatisés ou semi-automatisés sont nécessaires. Ces méthodes sont conçues pour l'efficacité dans un environnement de production.

Brasage au Four : Pour le Traitement par Lots

Dans le brasage au four, les composants sont pré-assemblés avec le métal d'apport placé aux joints. Des lots entiers de ces assemblages sont ensuite chargés dans un four et chauffés dans une atmosphère contrôlée ou sous vide.

L'atmosphère protectrice empêche l'oxydation, éliminant souvent le besoin de flux. Cette méthode est excellente pour les assemblages complexes avec de multiples joints qui doivent être brasés simultanément, assurant une haute qualité et uniformité sur de grandes séries de production.

Brasage par Induction : Pour la Vitesse et la Précision

Le brasage par induction utilise un courant alternatif à haute fréquence passant à travers une bobine en cuivre. Cela crée un champ électromagnétique puissant qui chauffe rapidement et précisément la pièce conductrice placée à l'intérieur.

Ce processus est extrêmement rapide, les cycles de chauffage ne durant souvent que quelques secondes. Son chauffage localisé minimise la distorsion et est parfait pour la production automatisée à grand volume de pièces avec des géométries de joint simples et répétables.

Méthodes Spécialisées et de Niche

Certaines applications ont des exigences uniques qui nécessitent des techniques de chauffage hautement spécialisées.

Brasage par Immersion : Pour les Assemblages Complexes en Aluminium

Le brasage par immersion implique d'immerger l'assemblage entier dans un bain de sel de flux en fusion ou, moins couramment, de métal d'apport en fusion. Le bain chauffe la pièce uniformément et assure simultanément l'action de fluxage.

Cette méthode est la norme de l'industrie pour la production d'échangeurs de chaleur en aluminium complexes et d'autres assemblages en aluminium complexes. Elle permet de réaliser des centaines de joints à la fois avec une excellente qualité.

Brasage par Résistance : Pour les Composants Conducteurs

Le brasage par résistance génère de la chaleur en faisant passer un courant électrique élevé à travers la zone de joint via des électrodes. La résistance des composants au passage du courant crée une chaleur intense et localisée.

Cette technique est très rapide et convient pour joindre de petits composants électriquement conducteurs. Elle est souvent utilisée dans les industries électrique et électronique pour fixer des contacts ou des bornes.

Comprendre les Compromis

Aucune méthode de chauffage n'est universellement supérieure. Votre décision doit être basée sur une compréhension claire des compromis impliqués.

Coût : Investissement Initial vs. Coût par Pièce

Le brasage à la torche a un coût initial très faible mais un coût de main-d'œuvre élevé par pièce.

Les systèmes à four et à induction nécessitent un investissement en capital important mais offrent un coût par pièce très faible à des volumes de production élevés, ce qui les rend rentables à long terme.

Vitesse et Volume

Le brasage à la torche est la méthode la plus lente et ne convient qu'aux travaux à faible volume.

Le brasage par induction offre le cycle de chauffage le plus rapide pour un seul joint, ce qui en fait un champion de la production à flux simple et à grande vitesse.

Le brasage au four est plus lent par cycle, mais sa capacité à traiter des centaines de pièces en un seul lot le rend très efficace pour la production de masse.

Qualité du Joint et Répétabilité

Les méthodes manuelles comme le brasage à la torche dépendent entièrement de l'habileté de l'opérateur, entraînant des incohérences potentielles.

Les méthodes automatisées comme le brasage au four et par induction offrent un contrôle supérieur des vitesses de chauffage et de la température, aboutissant à des joints de haute qualité et hautement répétables.

Comment Choisir la Bonne Méthode

Votre choix doit être guidé par les exigences spécifiques de votre projet en matière de vitesse, de coût et de qualité.

- Si votre objectif principal est la production à faible volume ou les travaux de réparation : Le brasage à la torche offre la meilleure flexibilité et le coût initial le plus bas.

- Si votre objectif principal est des joints répétables à grand volume sur des pièces simples : Le brasage par induction offre une vitesse et un potentiel d'automatisation inégalés.

- Si votre objectif principal est de braser des assemblages complexes avec de multiples joints : Le brasage au four dans une atmosphère contrôlée offre la plus haute qualité et cohérence.

- Si votre objectif principal est de joindre des composants en aluminium complexes tels que des échangeurs de chaleur : Le brasage par immersion est la solution spécialisée, standard de l'industrie.

Comprendre ces principes fondamentaux vous permet de choisir une méthode de chauffage qui assure à la fois la qualité et l'efficacité de vos joints brasés.

Tableau Récapitulatif :

| Méthode | Idéal Pour | Avantage Clé |

|---|---|---|

| Brasage à la Torche | Réparations, prototypage, faible volume | Faible investissement initial, grande flexibilité |

| Brasage au Four | Assemblages complexes, traitement par lots | Atmosphère contrôlée, qualité uniforme |

| Brasage par Induction | Grand volume, géométries simples | Chauffage rapide et localisé, haute automatisation |

| Brasage par Immersion | Assemblages complexes en aluminium | Chauffage uniforme, action de fluxage |

| Brasage par Résistance | Petits composants conducteurs | Chaleur rapide et localisée pour l'électronique |

Optimisez Votre Processus de Brasage avec KINTEK

Choisir la bonne méthode de chauffage pour le brasage est essentiel pour obtenir des joints solides et répétables tout en maîtrisant les coûts. Que vous ayez besoin de la flexibilité du brasage à la torche pour les prototypes ou de l'efficacité à grand volume d'un système à induction ou à four, KINTEK possède l'expertise et l'équipement pour soutenir vos besoins en laboratoire et en production.

Nous vous aidons à :

- Sélectionner la méthode de brasage idéale pour vos matériaux spécifiques et la conception de vos joints.

- Trouver des équipements de laboratoire et des consommables fiables pour des résultats cohérents et de haute qualité.

- Améliorer l'efficacité de la production avec des solutions adaptées à votre volume et à vos exigences de qualité.

Prêt à améliorer la qualité et l'efficacité de votre brasage ? Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut être votre partenaire pour l'excellence en laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue le processus de frittage dans les photocatalyseurs à base de TiO2 ? Optimisation de l'adhérence et de la transition de phase

- Quelle est la différence entre la filtration et la centrifugation ? Un guide sur la séparation par taille vs. par densité

- Comment la température affecte-t-elle la dureté ? Déverrouillez la clé de la performance des matériaux

- Quelle est l'épaisseur du revêtement d'or pour le MEB ? Obtenez une conductivité parfaite sans masquer les détails

- À quoi puis-je utiliser le biochar ? Un guide pour l'amélioration des sols et le piégeage du carbone

- L'électricité issue de la biomasse est-elle bon marché ? Le coût réel de l'énergie renouvelable modulable

- Quelles sont les utilisations du combustible de pyrolyse ? Un guide pratique des applications de valorisation énergétique des déchets

- Quel est le principe de la préparation des couches minces ? Maîtriser le transfert de matière pour des revêtements précis