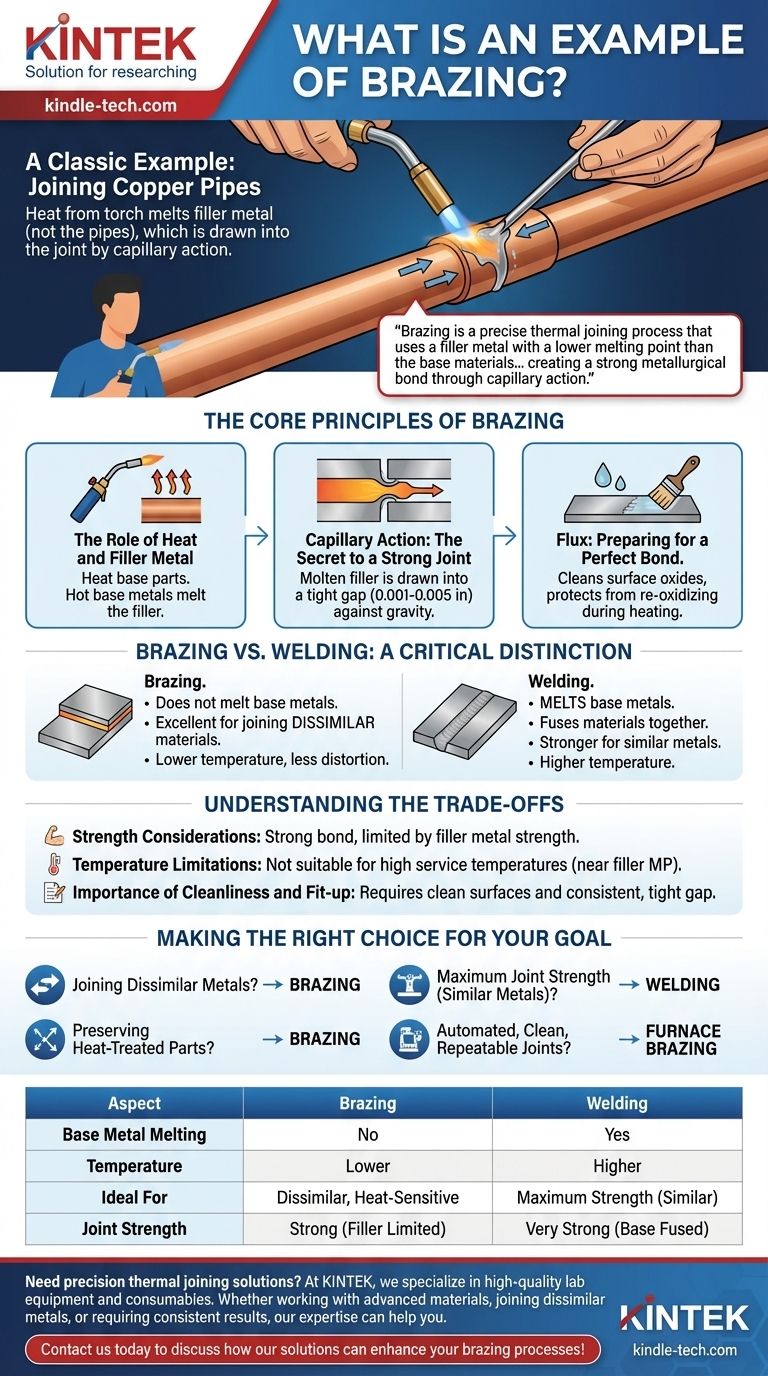

Un exemple classique de brasage est le processus d'assemblage de tuyaux en cuivre dans les systèmes de plomberie et de CVC. Dans cette application, une torche chauffe les tuyaux en cuivre au niveau du joint, et une fois qu'ils sont suffisamment chauds, un alliage métallique d'apport (souvent un alliage d'argent) est mis en contact avec le joint. Les tuyaux chauds font fondre instantanément le métal d'apport, qui est ensuite entraîné dans l'espace étroit entre les deux pièces de tuyau par capillarité, créant une liaison solide et étanche sans faire fondre le cuivre lui-même.

Le brasage est un processus d'assemblage thermique précis qui utilise un métal d'apport ayant un point de fusion inférieur à celui des matériaux de base. Le principe clé est que les métaux de base sont chauffés pour faire fondre l'apport — et non l'inverse — créant ainsi une liaison métallurgique solide grâce à un phénomène appelé action capillaire.

Les principes fondamentaux du brasage

Pour vraiment comprendre le brasage, vous devez aller au-delà de l'application et saisir la science fondamentale qui le fait fonctionner. Le processus est un équilibre minutieux entre la température, la science des matériaux et la physique.

Le rôle de la chaleur et du métal d'apport

Le brasage opère en dessous du point de fusion des matériaux de base assemblés. La chaleur provenant d'une torche ou d'un four est appliquée largement sur les pièces de base autour de la zone de jointure.

Le métal d'apport, sous forme de fil ou de baguette, n'est introduit qu'une fois que les pièces de base ont atteint la bonne température. C'est une étape critique ; ce sont les métaux de base chauds qui font fondre l'apport, garantissant que la chaleur est exactement là où elle doit être.

L'action capillaire : le secret d'un joint solide

La véritable magie du brasage réside dans l'action capillaire. C'est la tendance d'un liquide à être aspiré dans un espace très étroit, même contre la gravité.

Pour que cela fonctionne, les pièces doivent présenter un espace très spécifique et étroit entre elles (généralement de 0,001 à 0,005 pouce). Lorsque le métal d'apport en fusion touche cet espace, il est instantanément aspiré, remplissant complètement l'espace entre les deux surfaces et créant une liaison redoutable lors du refroidissement.

Le fondant : préparer la surface pour une liaison parfaite

Les surfaces métalliques ont naturellement une couche d'oxyde qui empêche le métal d'apport d'adhérer correctement. C'est là qu'intervient le fondant.

Le fondant est un agent nettoyant chimique appliqué sur le joint avant le chauffage. Il fond et devient actif, dissolvant les oxydes et protégeant les surfaces de la ré-oxydation pendant le processus de chauffage, garantissant que le métal d'apport en fusion peut se lier directement au métal de base propre.

Brasage vs Soudage : une distinction cruciale

Beaucoup de gens confondent le brasage et le soudage, mais ce sont des processus fondamentalement différents avec des avantages et des cas d'utilisation distincts. Comprendre cette différence est essentiel pour apprécier pourquoi le brasage est choisi pour certaines applications.

Température et métal de base

La différence la plus significative est que le soudage fait fondre les métaux de base. Une soudure fusionne les matériaux en les faisant fondre ensemble, souvent avec un matériau d'apport, pour former une seule pièce continue lors du refroidissement.

Le brasage ne fait jamais fondre les métaux de base. Ce processus à plus basse température est moins susceptible de déformer les pièces, de modifier leurs propriétés métallurgiques (comme le traitement thermique) ou de créer des contraintes thermiques.

Assemblage de matériaux dissemblables

Étant donné que le brasage ne fait pas fondre les métaux de base, il est exceptionnellement efficace pour assembler des matériaux aux propriétés très différentes, comme le cuivre et l'acier ou le carbure et l'acier. Ceci est extrêmement difficile, voire impossible, à réaliser avec la plupart des méthodes de soudage traditionnelles.

Comprendre les compromis

Bien que puissant, le brasage n'est pas une solution universelle. Il est essentiel de reconnaître ses limites pour savoir quand il s'agit du choix approprié pour un problème technique.

Considérations de résistance

Un joint brasé correctement est très solide, car l'alliage d'apport forme une liaison métallurgique avec les matériaux de base. Cependant, la résistance du joint est finalement limitée par la résistance du métal d'apport lui-même, qui est généralement inférieure à celle des métaux de base. Un joint soudé, qui fusionne les métaux de base, est souvent plus résistant.

Limites de température

Les métaux d'apport utilisés en brasage ont un point de fusion inférieur à celui des métaux de base. Cela signifie qu'un composant brasé ne peut pas être utilisé dans un environnement où les températures de service approcheraient le point de fusion de l'alliage d'apport, car le joint échouerait.

L'importance de la propreté et de l'ajustement

Le brasage est beaucoup moins tolérant que le soudage en ce qui concerne la préparation. Le succès du joint dépend entièrement de la présence de surfaces propres et d'un espace serré et constant entre les pièces pour permettre une action capillaire appropriée.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode d'assemblage dépend entièrement des exigences de votre projet.

- Si votre objectif principal est d'assembler des métaux dissemblables (par exemple, acier et cuivre) : Le brasage est presque toujours le choix supérieur et le plus pratique.

- Si votre objectif principal est de préserver les propriétés des pièces traitées thermiquement : Les températures plus basses du brasage en font la méthode idéale pour éviter la déformation ou les dommages métallurgiques.

- Si votre objectif principal est d'obtenir une résistance maximale du joint dans des métaux similaires : Le soudage est généralement la meilleure option, car il fusionne directement les métaux de base.

- Si votre objectif principal est de créer un grand nombre de joints propres et reproductibles de manière automatisée : Le brasage au four est un processus de fabrication industrielle très efficace et largement utilisé.

En fin de compte, comprendre le brasage vous fournit un outil polyvalent et précis pour résoudre des défis d'ingénierie complexes.

Tableau récapitulatif :

| Aspect | Brasage | Soudage |

|---|---|---|

| Fusion du métal de base | Non | Oui |

| Température | Plus basse (en dessous du point de fusion du métal de base) | Plus élevée (fait fondre les métaux de base) |

| Idéal pour | Métaux dissemblables, pièces sensibles à la chaleur | Résistance maximale dans les métaux similaires |

| Résistance du joint | Solide, limitée par le métal d'apport | Très solide, fusionne les métaux de base |

Besoin de solutions d'assemblage thermique de précision pour votre laboratoire ou votre ligne de production ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins spécifiques. Que vous travailliez avec des matériaux avancés, que vous assembliez des métaux dissemblables ou que vous ayez besoin de résultats constants et reproductibles, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de brasage et augmenter votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs