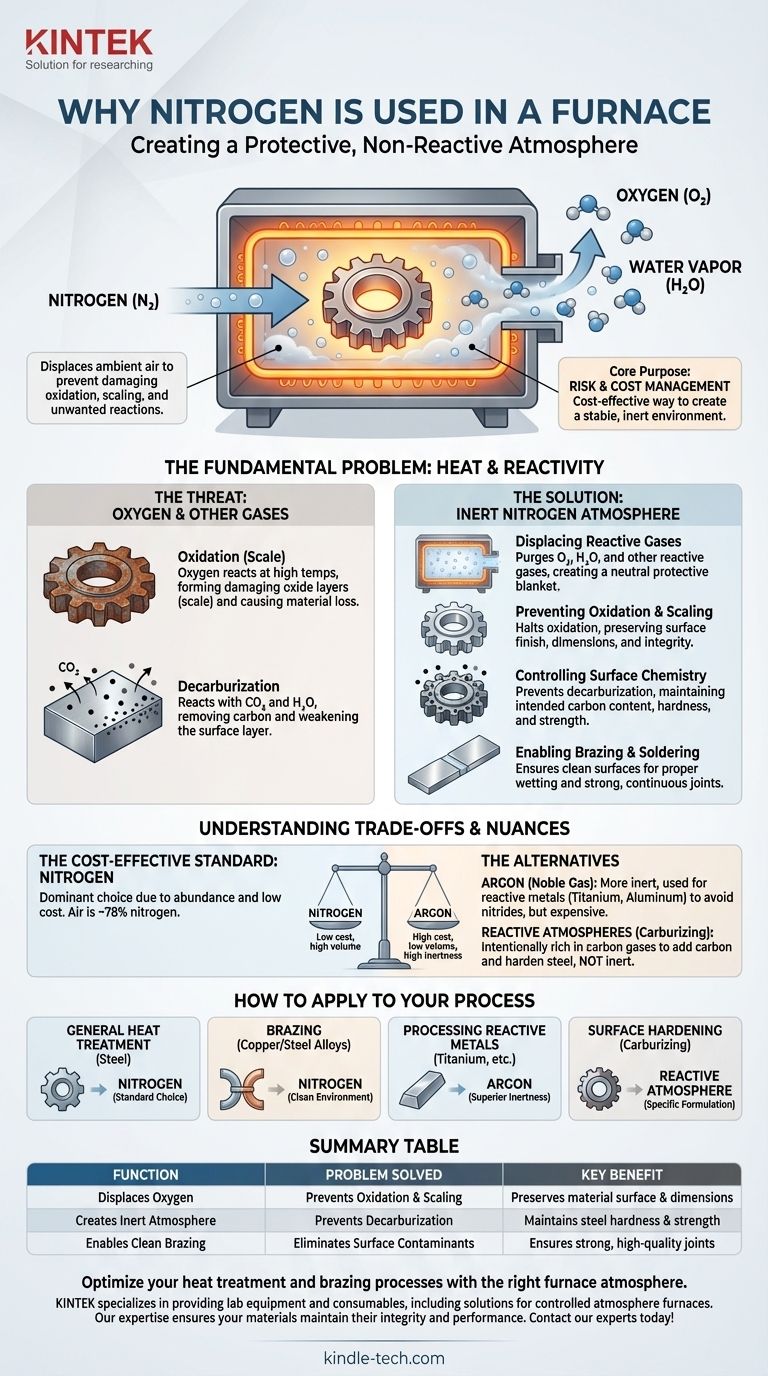

En bref, l'azote est utilisé dans un four pour créer une atmosphère protectrice et non réactive. En pompant de l'azote gazeux dans la chambre du four, il déplace l'air ambiant – spécifiquement l'oxygène – qui, autrement, provoquerait une oxydation, une calamine et d'autres réactions chimiques indésirables et dommageables sur le matériau chauffé.

L'objectif principal de l'utilisation de l'azote est la gestion des risques et des coûts. C'est la méthode la plus rentable pour créer un environnement stable et inerte à haute température, prévenant la dégradation des matériaux et assurant la qualité et l'intégrité du produit final.

Le problème fondamental : Chaleur et réactivité

À température ambiante, l'air qui nous entoure est relativement inoffensif. Cependant, l'introduction de la chaleur intense d'un four modifie fondamentalement son comportement chimique, transformant une atmosphère apparemment inoffensive en une atmosphère très agressive.

La principale menace de l'oxygène

Le problème le plus important est l'oxydation. L'air est composé d'environ 21 % d'oxygène, un élément très réactif qui se combine agressivement avec d'autres matériaux, surtout à haute température.

Pour les métaux comme l'acier, cette réaction entraîne la formation d'une couche d'oxyde, communément appelée calamine. Cette calamine provoque une perte de matière, entraîne un mauvais état de surface et peut compromettre la précision dimensionnelle d'une pièce.

La menace secondaire des autres gaz

L'oxygène n'est pas le seul problème. D'autres composants de l'air, comme le dioxyde de carbone (CO₂) et la vapeur d'eau (H₂O), peuvent également provoquer des réactions indésirables.

Un exemple clé est la décarburation dans l'acier. À haute température, le carbone près de la surface d'une pièce en acier peut réagir avec ces gaz et être extrait, laissant la couche superficielle plus molle et plus faible que le cœur.

L'azote comme solution : Créer une atmosphère inerte

La solution à cette réactivité induite par la chaleur est de remplacer l'air par un gaz qui ne réagira pas avec le matériau traité. C'est ce qu'on appelle la création d'une atmosphère inerte.

Déplacement des gaz réactifs

L'azote gazeux (N₂) est pompé dans la chambre scellée du four, purgeant l'oxygène, la vapeur d'eau et les autres gaz réactifs. Parce que l'azote est relativement non réactif dans la plupart des conditions de traitement thermique, il agit comme une couverture protectrice neutre.

Prévention de l'oxydation et de la calamine

L'oxygène étant éliminé de l'environnement, le processus d'oxydation est stoppé. Cela garantit que la surface du matériau reste propre, brillante et exempte de calamine, préservant à la fois ses dimensions et son intégrité.

Contrôle de la chimie de surface

En fournissant un environnement véritablement neutre, une atmosphère d'azote pur empêche également les réactions secondaires comme la décarburation. Cela garantit que la teneur en carbone – et donc la dureté et la résistance – de la surface d'une pièce en acier reste exactement telle que prévue.

Permettre le brasage et la soudure

Les processus comme le brasage en four nécessitent des surfaces exceptionnellement propres pour que le métal d'apport puisse mouiller et lier correctement les matériaux de base. Une atmosphère d'azote empêche la formation d'oxydes pendant le chauffage, créant les conditions idéales pour un joint solide et continu.

Comprendre les compromis et les nuances

Bien que l'azote soit le cheval de bataille de l'industrie, ce n'est pas une solution universellement parfaite. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La rentabilité de l'azote

L'azote est le choix dominant pour une simple raison : le coût. L'air que nous respirons est composé à environ 78 % d'azote, ce qui le rend abondant et bon marché à séparer et à purifier par rapport aux gaz nobles véritablement inertes.

Quand l'azote n'est pas "assez inerte"

À très hautes températures, l'azote peut devenir réactif avec certains métaux. Par exemple, il réagira avec le titane, l'aluminium et le magnésium pour former des nitrures à la surface. Bien que cet effet soit parfois souhaité dans un processus appelé nitruration, il s'agit souvent d'une forme de contamination indésirable.

L'alternative : Les gaz nobles

Pour les applications impliquant des métaux très réactifs ou lorsque l'inertie absolue est non négociable, un gaz noble comme l'argon (Ar) est utilisé. L'argon est significativement plus inerte que l'azote et ne réagira pas même à des températures extrêmes, mais il est aussi beaucoup plus cher.

L'alternative : Les atmosphères réactives

Parfois, l'objectif n'est pas d'empêcher les réactions mais de les contrôler. Dans des processus comme la cémentation, l'atmosphère du four est intentionnellement riche en gaz donneurs de carbone (comme le monoxyde de carbone ou le méthane) pour ajouter du carbone à la surface de l'acier, le rendant plus dur. Cela contraste directement avec l'objectif protecteur d'une atmosphère d'azote.

Comment appliquer cela à votre processus

Le choix de l'atmosphère de four correcte dépend entièrement du matériau, du processus et de votre objectif final.

- Si votre objectif principal est le traitement thermique général de l'acier : L'azote est le choix standard de l'industrie, rentable pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est le brasage de cuivre ou d'alliages d'acier : L'azote fournit l'environnement propre et sans oxyde nécessaire pour un joint réussi.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane : L'argon est le meilleur choix pour éviter la formation de nitrures indésirables.

- Si votre objectif principal est le durcissement de surface par des changements chimiques : Vous aurez besoin d'une atmosphère réactive spécifiquement formulée, et non d'une atmosphère inerte.

En fin de compte, la sélection de la bonne atmosphère est un paramètre de processus critique qui contrôle directement la qualité, l'intégrité et la performance de vos composants traités thermiquement.

Tableau récapitulatif :

| Fonction | Problème résolu | Avantage clé |

|---|---|---|

| Déplace l'oxygène | Prévient l'oxydation et la calamine | Préserve la surface et les dimensions du matériau |

| Crée une atmosphère inerte | Prévient la décarburation | Maintient la dureté et la résistance de l'acier |

| Permet un brasage propre | Élimine les contaminants de surface | Assure des joints solides et de haute qualité |

Optimisez vos processus de traitement thermique et de brasage avec la bonne atmosphère de four. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables, y compris des solutions pour les fours à atmosphère contrôlée. Notre expertise garantit que vos matériaux conservent leur intégrité et leurs performances. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère réductrice ? Optimisez le traitement des matériaux en prévenant l'oxydation

- Comment les fours à vide ou sous atmosphère permettent-ils la mise en forme quasi nette lors du frittage réactionnel du carbure de silicium ?

- Quelle est l'application des atmosphères réductrices dans le travail des métaux ? Obtenir une intégrité de surface parfaite lors du traitement thermique

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température

- Qu'est-ce qu'un four à atmosphère contrôlée ? Atteignez la pureté et la précision dans le traitement à haute température

- Quelle est la signification technique du contrôle du débit d'argon (Ar) de haute pureté ? Optimiser le traitement thermique W-SiC

- Comment la technologie des gaz inertes contrôle-t-elle la température dans les fours à vide à haute température ? Obtenez un refroidissement précis pour des matériaux supérieurs

- Comment un four à atmosphère à haute température garantit-il des résultats expérimentaux précis pour les alliages à haute entropie ?