Dans le traitement thermique, les principaux gaz inertes utilisés sont l'azote et l'argon. Ces gaz sont choisis parce qu'ils ne réagissent pas facilement avec les pièces métalliques traitées, même à des températures élevées. Ils sont introduits dans un four pour déplacer les gaz réactifs comme l'oxygène, qui peuvent provoquer des effets indésirables comme l'oxydation et la décarburation qui dégradent la qualité finale du composant.

La fonction principale d'un gaz inerte dans un four de traitement thermique n'est pas simplement d'être présent, mais de créer activement un environnement protecteur et non réactif. Cette atmosphère contrôlée est essentielle pour prévenir les dommages à la pièce et assurer le fonctionnement sûr du four.

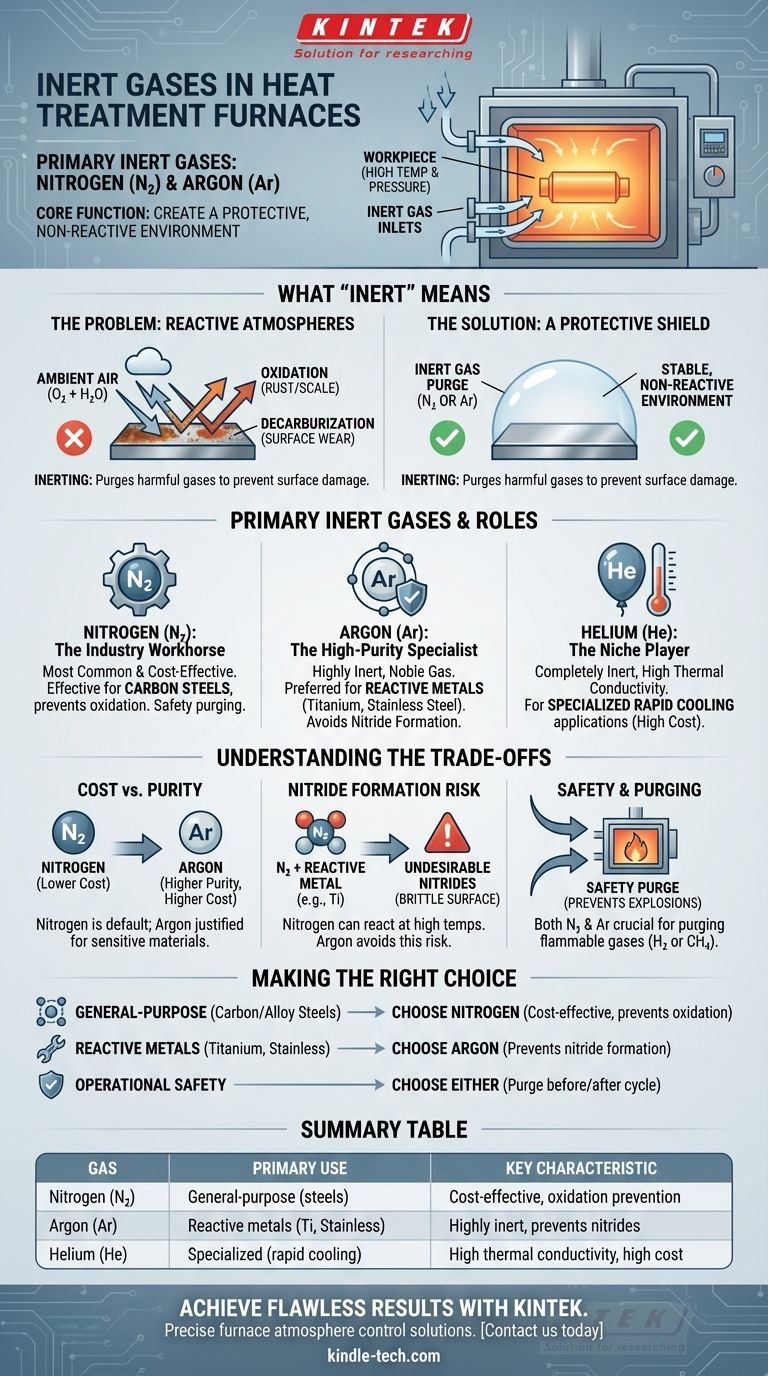

Ce que signifie "Inerte" dans le traitement thermique

Dans ce contexte spécifique, le terme "inerte" va au-delà de sa définition chimique de base. Il fait référence à un gaz qui ne réagira pas chimiquement avec la pièce métallique dans les conditions spécifiques de haute température et de pression à l'intérieur d'un four.

Le problème : les atmosphères réactives

Si un four est rempli d'air ambiant, l'oxygène et la vapeur d'eau présents réagiront agressivement avec la surface métallique chaude.

Cette réaction entraîne deux problèmes principaux : l'oxydation (calamine ou rouille) et la décarburation (perte de carbone de la surface de l'acier), qui compromettent toutes deux gravement la résistance et l'intégrité du matériau.

La solution : un bouclier protecteur

L'introduction d'un gaz inerte purge le four, expulsant ces gaz réactifs nocifs.

Ce processus, connu sous le nom d'inertage, enveloppe la pièce dans une atmosphère stable et protectrice, garantissant que le processus de traitement thermique modifie les propriétés du métal comme prévu sans causer de dommages superficiels.

Les principaux gaz inertes et leurs rôles

Bien que plusieurs gaz soient utilisés dans les atmosphères de four, seuls quelques-uns sont vraiment inertes. Le choix entre eux dépend généralement du métal spécifique traité et du coût du gaz.

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz inerte le plus courant et le plus rentable utilisé pour le traitement thermique.

Il est très efficace pour déplacer l'oxygène et prévenir l'oxydation pour une large gamme de matériaux courants, comme les aciers au carbone. Il est également largement utilisé pour la purge de sécurité des atmosphères inflammables pendant le démarrage et l'arrêt.

Argon (Ar) : Le spécialiste de la haute pureté

L'argon, un gaz noble, est chimiquement plus inerte que l'azote.

C'est le choix préféré pour le traitement des métaux très réactifs, tels que le titane, certains aciers inoxydables ou les métaux réfractaires. Dans ces cas, même l'azote peut réagir à des températures élevées pour former des nitrures indésirables à la surface du métal, un problème que l'argon évite complètement.

Hélium (He) : L'acteur de niche

L'hélium est un autre gaz noble qui est complètement inerte.

Cependant, son coût élevé limite son utilisation à des applications très spécifiques où ses propriétés uniques, comme une conductivité thermique élevée pour un refroidissement rapide, sont requises.

Comprendre les compromis

Le choix du bon gaz inerte est un équilibre entre les exigences du processus, la compatibilité des matériaux et le budget.

Coût vs. Pureté

L'azote est nettement moins cher que l'argon, ce qui en fait le choix par défaut pour la plupart des applications.

Le coût supplémentaire de l'argon n'est justifié que lorsque le matériau traité est suffisamment sensible pour réagir avec l'azote.

Le risque de formation de nitrures

Le compromis critique est la réactivité potentielle de l'azote. Bien qu'inerte pour la plupart des aciers, il peut former des nitrures à la surface de métaux comme le titane ou certains aciers à haute teneur en chrome.

Cela peut rendre la surface cassante et est souvent indésirable. Si la formation de nitrures est un risque pour votre alliage spécifique, l'argon est le seul choix sûr.

Sécurité et purge

L'azote et l'argon sont tous deux cruciaux pour la sécurité. Ils sont utilisés pour purger le four des gaz de traitement inflammables (comme l'hydrogène ou le méthane) avant d'ouvrir les portes, évitant ainsi les explosions lorsque l'atmosphère chaude se mélange à l'air.

Faire le bon choix pour votre processus

Votre décision doit être guidée par le matériau que vous traitez et vos objectifs opérationnels.

- Si votre objectif principal est le traitement général des aciers au carbone et alliés : L'azote est le choix le plus pratique et le plus rentable pour prévenir l'oxydation.

- Si votre objectif principal est le traitement des métaux réactifs comme le titane ou certains aciers inoxydables : L'argon est nécessaire pour prévenir la formation de nitrures indésirables à la surface du matériau.

- Si votre objectif principal est la sécurité opérationnelle : L'azote ou l'argon doit être utilisé pour purger les gaz inflammables ou réactifs du four avant et après un cycle de traitement.

En fin de compte, maîtriser l'atmosphère de votre four en choisissant le bon gaz inerte est fondamental pour obtenir des résultats de traitement thermique cohérents et de haute qualité.

Tableau récapitulatif :

| Gaz inerte | Utilisation principale | Caractéristique clé |

|---|---|---|

| Azote (N₂) | Usage général pour les aciers au carbone/alliés | Rentable, excellent pour la prévention de l'oxydation |

| Argon (Ar) | Métaux réactifs (par exemple, titane, aciers inoxydables) | Très inerte, prévient la formation de nitrures |

| Hélium (He) | Applications spécialisées nécessitant un refroidissement rapide | Haute conductivité thermique, coût élevé |

Obtenez des résultats de traitement thermique impeccables avec la bonne atmosphère de gaz inerte. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des solutions pour un contrôle précis de l'atmosphère des fours. Nos experts peuvent vous aider à sélectionner le gaz optimal pour vos métaux et processus spécifiques, garantissant une qualité et une sécurité supérieures. Contactez-nous dès aujourd'hui pour optimiser vos opérations de traitement thermique !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.

- Pourquoi l'azote est-il utilisé dans les fours de recuit ? Pour prévenir l'oxydation et la décarburation afin d'obtenir une qualité de métal supérieure

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité