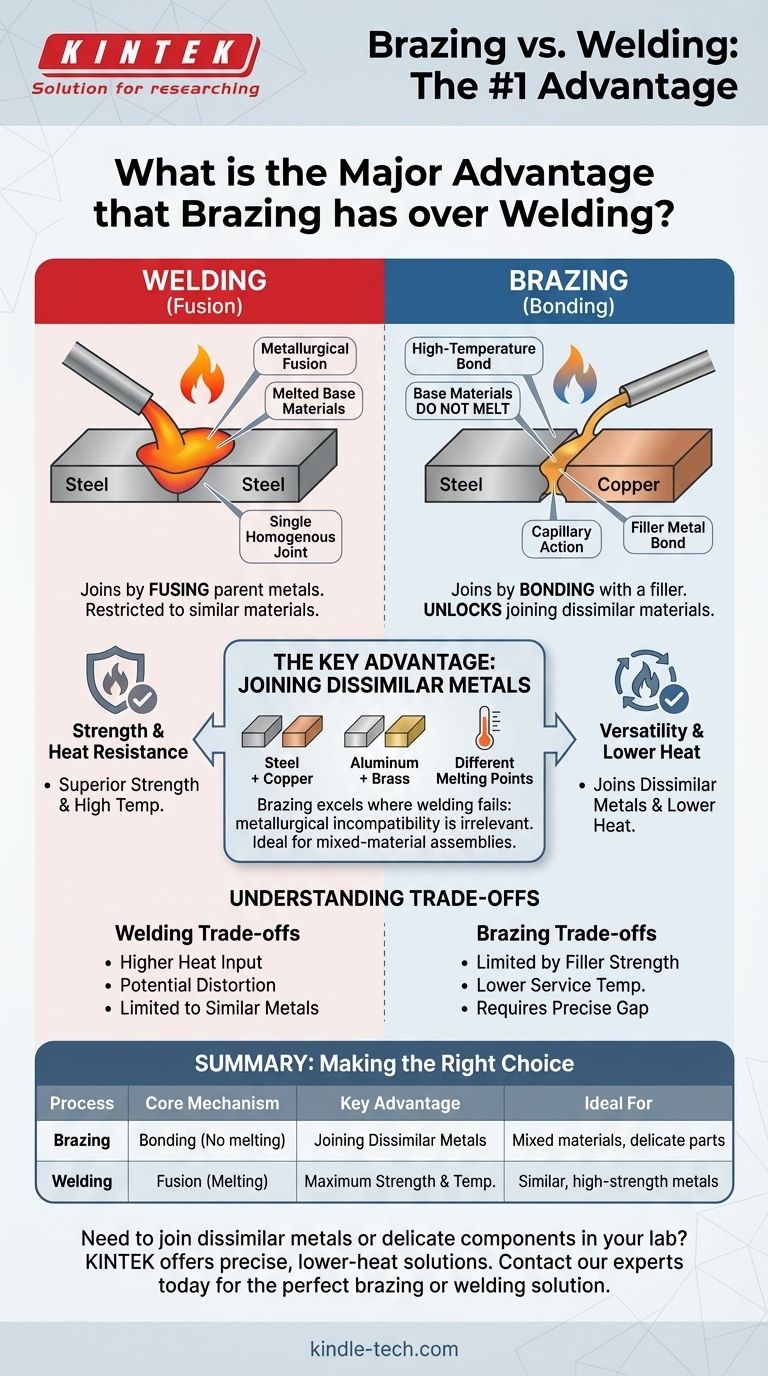

L'avantage le plus important du brasage par rapport au soudage est sa capacité à joindre des métaux dissemblables. Alors que le soudage fait fusionner les matériaux de base eux-mêmes, le brasage utilise un métal d'apport séparé pour les lier sans les faire fondre. Cette différence fondamentale permet l'assemblage réussi et solide d'une grande variété de matériaux qui seraient métallurgiquement incompatibles s'ils étaient soudés.

La distinction fondamentale est simple : le soudage crée un joint en fusionnant les métaux de base, ce qui le limite aux matériaux similaires. Le brasage crée un joint en liant les métaux de base avec un apport, ce qui ouvre la possibilité de joindre des matériaux très différents comme l'acier au cuivre ou l'aluminium au laiton.

La différence fondamentale : Fusion contre Liaison

Pour comprendre pourquoi le brasage possède cet avantage unique, nous devons d'abord distinguer les mécanismes de base de chaque processus. Ce sont des approches fondamentalement différentes pour joindre des métaux.

Comment fonctionne le soudage : Fusion métallurgique

Le soudage utilise une énergie élevée pour faire fondre les bords des deux composants de base, souvent avec un matériau d'apport.

Ces matériaux en fusion se mélangent, formant un seul bain homogène. Lors du refroidissement, ce bain se solidifie en une seule pièce continue de métal, créant une liaison métallurgique.

Ce processus donne une résistance et une résistance à la chaleur exceptionnelles, car le joint est essentiellement du même matériau que les pièces assemblées.

Comment fonctionne le brasage : Une liaison à haute température

Le brasage introduit un métal d'apport dont le point de fusion est inférieur à celui des matériaux de base. Les matériaux de base sont chauffés, mais ils ne fondent jamais.

Le métal d'apport en fusion est attiré dans l'espace étroit entre les composants par un processus appelé action capillaire.

Lorsqu'il refroidit et se solidifie, l'apport forme une liaison forte et permanente entre les deux surfaces. Ceci est fonctionnellement similaire au brasage tendre (soudure tendre), mais il se produit à des températures beaucoup plus élevées (au-dessus de 450 °C / 840 °F) et utilise des matériaux d'apport plus résistants.

L'avantage clé : Joindre des matériaux dissemblables

Cette distinction entre la fusion et la non-fusion des métaux de base est la source du principal avantage du brasage.

Pourquoi le soudage pose problème avec les métaux différents

Tenter de souder deux métaux ayant des propriétés très différentes — comme des points de fusion, des taux de dilatation thermique ou des compositions chimiques — est souvent impossible.

Les faire fondre et les mélanger peut créer des alliages fragiles et faibles dans le joint, entraînant des fissures et une défaillance immédiate.

Pourquoi le brasage excelle dans ce domaine

Étant donné que les métaux de base dans un joint brasé ne sont jamais fondus, leur incompatibilité métallurgique est sans importance.

Le succès du joint ne dépend que de la capacité du métal d'apport à adhérer à la surface de chaque matériau de base. Cela en fait un processus idéal pour joindre une vaste gamme de métaux dissemblables.

Comprendre les compromis

Choisir le brasage pour sa polyvalence en matière de matériaux signifie accepter un ensemble de caractéristiques de performance différent de celui du soudage.

Quand le soudage est supérieur : Résistance et résistance à la chaleur

L'avantage principal du soudage est sa résistance inégalée. Étant donné que le joint final fait partie intégrante des métaux de base, sa résistance peut égaler ou même dépasser celle des matériaux d'origine.

De plus, un joint soudé peut résister à toute température que le métal de base peut supporter, ce qui en fait le seul choix pour les applications à haute température.

Les limites du brasage

La résistance d'un joint brasé est limitée par la résistance du métal d'apport, qui est presque toujours moins résistant que les matériaux de base.

De même, la température de service maximale du joint est dictée par le point de fusion beaucoup plus bas de ce même métal d'apport.

Un avantage secondaire : Moins de chaleur et moins de déformation

Le brasage nécessite beaucoup moins d'apport de chaleur que le soudage. Cette température plus basse réduit le risque de contrainte thermique, de gauchissement et de déformation, surtout lors du travail sur des composants minces ou délicats.

Faire le bon choix pour votre application

La décision entre le brasage et le soudage doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est de joindre des métaux dissemblables : Le brasage est la solution définitive et souvent la seule viable.

- Si votre objectif principal est une résistance maximale et des performances à haute température : Le soudage est le choix supérieur, en supposant que vous joignez des métaux compatibles.

- Si votre objectif principal est de minimiser l'apport de chaleur et la déformation sur des matériaux minces : Les températures plus basses du brasage offrent un avantage significatif par rapport au soudage.

Comprendre cette différence fondamentale entre fusion et liaison est la clé pour sélectionner le bon processus pour un joint durable et réussi.

Tableau récapitulatif :

| Processus | Mécanisme de base | Avantage clé | Idéal pour |

|---|---|---|---|

| Brasage | Lie les métaux avec un apport, sans faire fondre les matériaux de base. | Joindre des métaux dissemblables (ex. : acier au cuivre). | Assemblages avec matériaux mixtes, pièces délicates. |

| Soudage | Fait fusionner les matériaux de base en les faisant fondre ensemble. | Résistance maximale du joint et résistance aux hautes températures. | Assemblage de métaux similaires à haute résistance. |

Besoin d'assembler des métaux dissemblables ou des composants délicats dans votre laboratoire ?

Le brasage offre une solution précise à basse température que le soudage ne peut égaler. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos défis d'assemblage spécifiques. Notre expertise garantit des résultats durables et fiables pour vos besoins de recherche et de production.

Contactez nos experts dès aujourd'hui pour trouver la solution de brasage ou de soudage parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quelle est l'application critique d'un système de pompe à vide dans les traitements thermochimiques ioniques ? Assurer une liaison supérieure

- Quel rôle joue un four de laboratoire de précision dans la synthèse hydrothermale de nanocristaux de sulfate de cuivre ?

- Quels sont les problèmes liés au traitement thermique ? Éviter la déformation, la fissuration et les défauts de surface

- Quel est le traitement thermique pour le brasage sous vide ? Maîtriser le cycle thermique pour des joints solides et propres

- Comment contrôler la température d'un four à résistance ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quel type de four est utilisé pour le traitement thermique ? Associez votre procédé à la solution de traitement thermique parfaite

- En quoi le transfert de chaleur dans les liquides diffère-t-il de celui dans le vide ? Maîtriser la gestion thermique pour votre laboratoire

- Quels sont les avantages de l'utilisation d'un four de brasage sous vide pour le collage TLP ? Obtenir une intégrité de joint supérieure