Dans certaines applications, le brasage est la méthode d'assemblage supérieure. Il excelle là où le soudage serait peu pratique ou dommageable, en particulier lors de l'assemblage de métaux dissemblables ou de composants sensibles à la chaleur. Le processus utilise un métal d'apport qui fond à une température inférieure à celle des matériaux de base, les liant ensemble sans les faire fondre, ce qui est la différence fondamentale avec le soudage.

Le choix entre le brasage et le soudage n'est pas une question de savoir si l'un est universellement "meilleur". La décision dépend entièrement d'un seul facteur : si les métaux de base peuvent ou doivent être fondus. Le brasage assemble les matériaux sans les faire fondre, tandis que le soudage les fusionne en les faisant fondre ensemble.

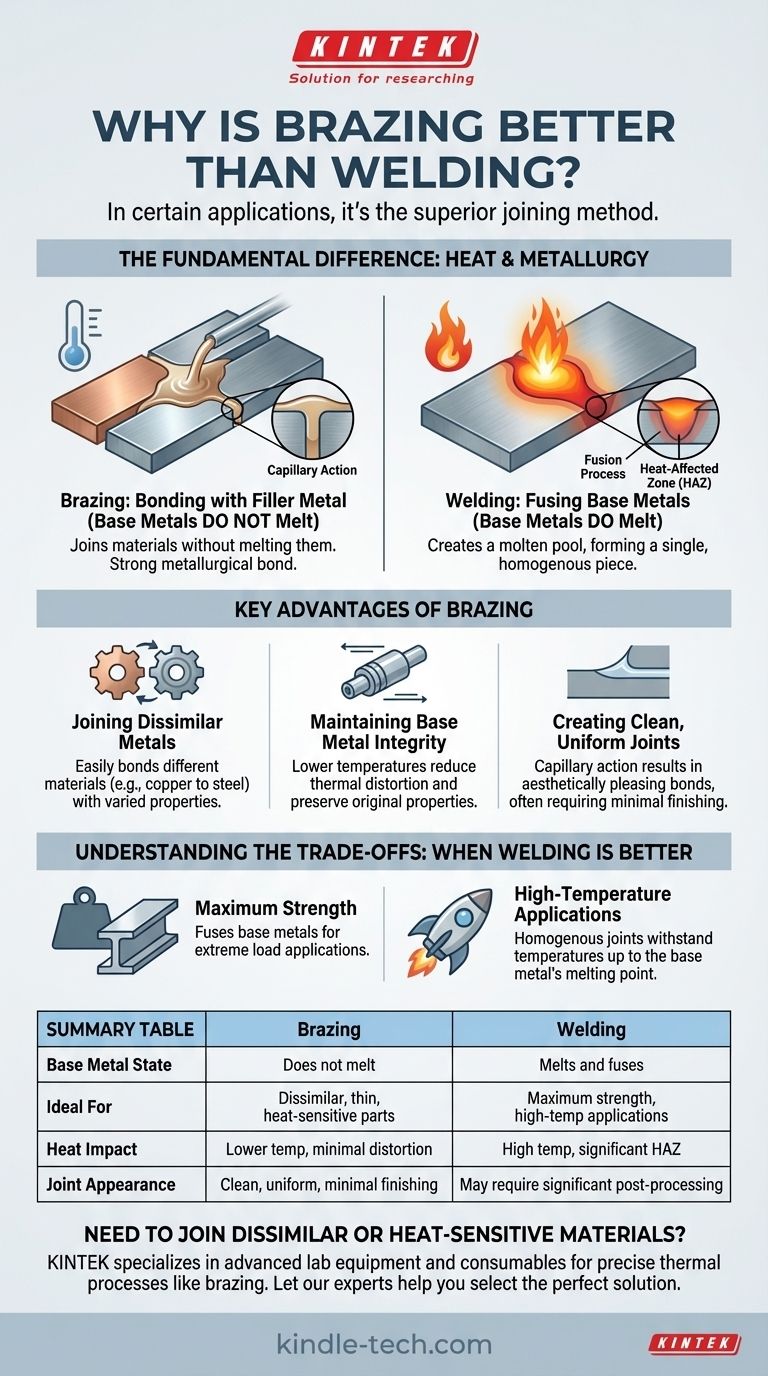

La différence fondamentale : chaleur et métallurgie

La distinction essentielle entre ces deux processus dicte leurs forces et leurs faiblesses respectives. Comprendre cela est la clé pour choisir la bonne méthode pour votre projet.

Soudage : fusion des métaux de base

Le soudage fonctionne en créant un bain de matière fondue qui comprend à la fois les métaux de base et, généralement, un matériau d'apport. Ce bain refroidit pour former une seule pièce de métal homogène.

Ce processus de fusion est ce qui confère à une soudure correctement exécutée sa résistance exceptionnelle. Le joint devient une partie intégrante des matériaux parents.

Brasage : liaison avec un métal d'apport

Le brasage introduit un métal d'apport avec un point de fusion plus bas dans un joint. La chaleur est appliquée aux métaux de base jusqu'à ce qu'ils soient suffisamment chauds pour faire fondre le métal d'apport, mais pas assez chauds pour se faire fondre eux-mêmes.

Grâce à un processus appelé action capillaire, le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces de base, créant une forte liaison métallurgique au refroidissement. L'intégrité et les propriétés des métaux de base restent largement inchangées.

Principaux avantages du brasage

La nature à basse température et non fondante du brasage offre plusieurs avantages distincts dans des scénarios spécifiques.

Assemblage de métaux dissemblables

C'est sans doute l'avantage le plus significatif du brasage. Tenter de souder deux métaux différents (comme le cuivre à l'acier) est souvent impossible en raison de leurs points de fusion, de leurs taux de dilatation thermique et de leurs propriétés métallurgiques très différents.

Parce que le brasage ne fait pas fondre les métaux de base, il contourne facilement ce problème, vous permettant de former des liaisons solides entre une grande variété de matériaux différents.

Maintien de l'intégrité du métal de base

La chaleur intense et localisée du soudage peut déformer, altérer ou affaiblir les métaux de base, en particulier sur les pièces minces ou usinées avec précision. Cette zone de dommage thermique est connue sous le nom de Zone Affectée Thermiquement (ZAT).

Le brasage utilise des températures significativement plus basses et distribue la chaleur plus largement. Cela réduit considérablement la distorsion thermique et préserve la trempe et les propriétés métallurgiques originales des matériaux parents.

Création de joints propres et uniformes

L'action capillaire inhérente au brasage tire le métal d'apport à travers tout le joint, ce qui donne une liaison très propre, uniforme et esthétiquement agréable. Ces joints nécessitent souvent peu ou pas de finition secondaire.

Cela rend le brasage idéal pour la production en grand volume où la cohérence et un post-traitement minimal sont essentiels.

Comprendre les compromis : quand le soudage est le meilleur choix

Pour être objectif, il est essentiel de reconnaître les scénarios où le brasage n'est pas le bon choix et où les atouts uniques du soudage sont requis.

Le besoin de résistance maximale

Bien qu'un joint brasé correctement soit très solide, il ne peut généralement pas égaler la résistance absolue d'un joint soudé. En faisant fondre les matériaux de base ensemble, le soudage crée un composant unique et continu.

Pour les applications impliquant des charges ou des contraintes extrêmes où le joint doit être aussi solide ou plus solide que le matériau parent, le soudage est le choix approprié.

Applications à haute température

La résistance d'un joint brasé est limitée par la température de fusion de son métal d'apport. Si la température de service du composant approche ce point de fusion, le joint échouera.

Les joints soudés, étant homogènes avec le métal parent, maintiennent leur intégrité structurelle jusqu'au point de fusion du matériau de base lui-même, ce qui les rend essentiels pour les environnements à haute température comme les moteurs et les systèmes d'échappement.

Comment choisir entre le brasage et le soudage

Votre décision doit être guidée par les exigences spécifiques de votre projet, et non par une préférence générale pour un processus plutôt qu'un autre.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des pièces sensibles à la chaleur : Le brasage est le choix supérieur car il évite de faire fondre et potentiellement d'endommager les matériaux de base.

- Si votre objectif principal est d'atteindre une résistance structurelle maximale et une résistance aux hautes températures : Le soudage est nécessaire car il fusionne les métaux de base en un seul composant homogène.

- Si votre objectif principal est une production en grand volume avec une esthétique propre et reproductible : Le brasage offre souvent un processus plus efficace avec moins de travail de finition requis.

En comprenant cette différence métallurgique fondamentale, vous pouvez choisir en toute confiance le bon processus pour votre problème spécifique, garantissant un résultat réussi et fiable.

Tableau récapitulatif :

| Caractéristique | Brasage | Soudage |

|---|---|---|

| État du métal de base | Ne fond pas | Fond et fusionne |

| Idéal pour | Métaux dissemblables, sections minces, pièces sensibles à la chaleur | Résistance maximale, applications à haute température |

| Impact thermique | Température plus basse, distorsion minimale | Haute température, Zone Affectée Thermiquement (ZAT) significative |

| Apparence du joint | Propre, uniforme, finition minimale | Peut nécessiter un post-traitement important |

Besoin d'assembler des matériaux dissemblables ou sensibles à la chaleur ?

Le choix de la bonne méthode d'assemblage est essentiel pour l'intégrité et la performance de vos composants. Le processus de brasage est idéal pour les applications où la préservation des propriétés du matériau de base est primordiale.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus thermiques précis comme le brasage. Que vous soyez en R&D, en fabrication ou en contrôle qualité, nous fournissons les outils fiables dont vous avez besoin pour obtenir des liaisons solides, propres et cohérentes.

Laissez nos experts vous aider à sélectionner la solution parfaite pour les défis spécifiques de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter des besoins de votre projet et assurez le succès de votre processus d'assemblage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux