À la base, une réaction de frittage est le processus par lequel une masse de poudre est transformée en un objet solide et dense en utilisant la chaleur et la pression. Il est crucial de noter que cela est réalisé sans faire fondre le matériau en un liquide. La "réaction" est la diffusion atomique qui se produit à travers les limites des particules individuelles, les faisant fusionner en une seule pièce cohésive.

Le frittage n'est pas un processus de fusion ; c'est un phénomène à l'état solide entraîné par la réduction de l'énergie de surface. Il "colle" les particules ensemble au niveau atomique, permettant la création de composants robustes à partir de poudres, ce qui est particulièrement vital pour les matériaux ayant des points de fusion extrêmement élevés.

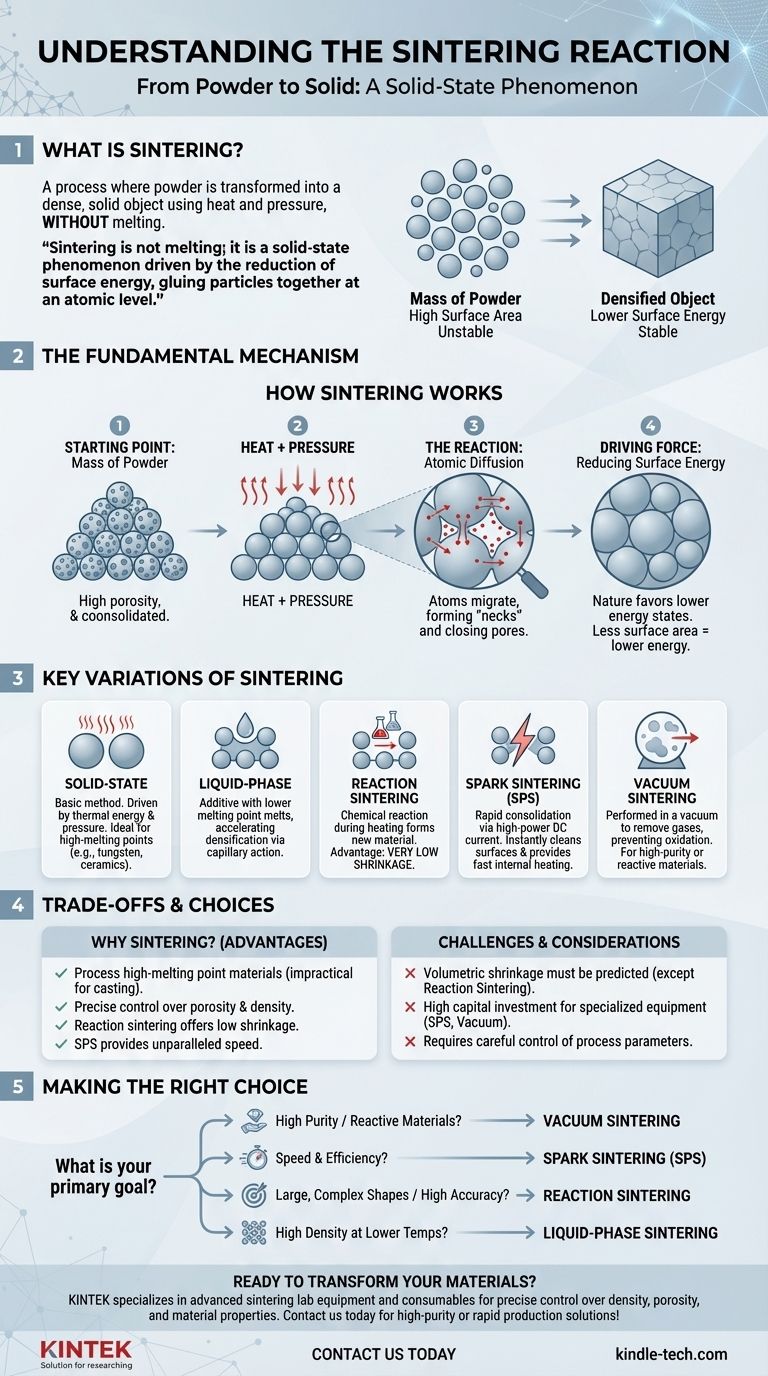

Le mécanisme fondamental : comment fonctionne le frittage

Pour comprendre le frittage, vous devez le visualiser comme un processus de construction microscopique où les particules individuelles sont les éléments constitutifs. L'objectif est d'éliminer les espaces vides entre elles.

Le point de départ : une masse de poudre

Le processus commence par une collection de particules de poudre individuelles. Ce matériau lâche ou légèrement compacté a une très grande surface totale et une porosité interne significative (espace vide). Cette grande surface représente un état de haute énergie de surface, qui est intrinsèquement instable.

Le rôle de la chaleur et de la pression

La poudre est soumise à des températures élevées, ce qui donne aux atomes des particules suffisamment d'énergie pour devenir mobiles. Cette température est maintenue en dessous du point de fusion du matériau. Simultanément, une pression peut être appliquée pour forcer les particules à entrer en contact étroit, réduisant la distance que les atomes doivent parcourir.

La "réaction" : diffusion atomique

Avec les atomes énergisés et les particules en contact, la diffusion commence. Les atomes migrent d'une particule à l'autre à travers leurs limites communes. Ce mouvement de matière commence à former de petits ponts physiques, ou "cols", entre les particules adjacentes.

La force motrice : réduire l'énergie de surface

La raison fondamentale pour laquelle le frittage se produit est que la nature favorise les états d'énergie plus faibles. Un seul objet solide a beaucoup moins de surface que les innombrables particules de poudre individuelles dont il a été fait. En formant des cols et en éliminant les pores internes, le système réduit considérablement son énergie de surface totale, fournissant la force motrice thermodynamique pour l'ensemble du processus.

Variations clés du processus de frittage

Bien que le principe de base reste le même, plusieurs techniques spécialisées ont été développées pour optimiser le processus pour différents matériaux et résultats.

Frittage à l'état solide

C'est la forme la plus basique de frittage, reposant purement sur l'énergie thermique et la pression externe pour entraîner la diffusion atomique entre les particules solides. Il est largement utilisé pour les céramiques et les métaux comme le tungstène, qui ont des points de fusion trop élevés pour la coulée conventionnelle.

Frittage en phase liquide

Dans cette méthode, une petite quantité d'un additif avec un point de fusion plus bas est mélangée à la poudre primaire. À la température de frittage, cet additif fond, créant un liquide qui mouille les particules solides. Cette phase liquide accélère la densification par action capillaire, qui rapproche les particules, et en agissant comme une voie de transport rapide pour la dissolution et la re-précipitation du matériau dans les pores.

Frittage par réaction

Cette technique implique une réaction chimique pendant le processus de chauffage. Par exemple, une forme de silicium poreux peut être infiltrée de carbone et chauffée, provoquant une réaction qui forme du nouveau carbure de silicium (SiC) dans les pores. Un avantage majeur est un très faible retrait, ce qui le rend idéal pour produire des pièces de grande taille ou de forme complexe avec une grande précision.

Frittage par étincelage (SPS)

Également connu sous le nom de frittage plasma par étincelage, il s'agit d'une technique de consolidation rapide. Un courant électrique continu de haute puissance est passé directement à travers la poudre pendant qu'elle est sous pression. Le courant brûle instantanément les contaminants de surface sur les particules et fournit un chauffage interne extrêmement rapide, permettant de fritter complètement les pièces en quelques secondes ou minutes.

Frittage sous vide

Ce processus est réalisé à l'intérieur d'un four sous vide. Le but principal du vide est d'éliminer les gaz atmosphériques comme l'oxygène et l'azote. Cela empêche les réactions chimiques indésirables, telles que l'oxydation, ce qui est essentiel lors de l'utilisation de matériaux réactifs ou lorsque le produit final nécessite une très grande pureté.

Comprendre les compromis

Le frittage est un outil de fabrication puissant, mais son utilisation est dictée par un ensemble clair d'avantages et de limites.

Pourquoi ne pas simplement fondre et couler ?

L'avantage principal du frittage est sa capacité à traiter des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène, le molybdène et de nombreuses céramiques avancées. Ces matériaux sont peu pratiques ou impossibles à façonner en utilisant les méthodes traditionnelles de fusion et de coulée.

Contrôle de la porosité et de la densité

Le frittage offre un contrôle précis sur la densité finale de la pièce. Le processus peut être arrêté tôt pour créer des pièces avec une porosité contrôlée pour des applications comme les filtres, ou il peut être mené à terme pour atteindre une densité théorique presque complète pour les composants structurels.

Le défi du retrait

À mesure que les pores entre les particules sont éliminés, le composant global rétrécit. Ce retrait volumétrique est une considération de conception critique et doit être prédit et compensé avec précision dans la conception initiale du compact de poudre. Le frittage par réaction est une exception notable avec un retrait minimal.

Coût et complexité du processus

Bien que certaines méthodes soient rentables, les équipements spécialisés pour des processus comme le frittage par étincelage ou le frittage sous vide représentent un investissement en capital important. Le processus nécessite un contrôle minutieux du profil de température, de la pression, du temps et de l'atmosphère pour obtenir des résultats cohérents et fiables.

Faire le bon choix pour votre objectif

Le choix de la méthode de frittage correcte dépend entièrement du matériau que vous utilisez et des propriétés souhaitées du composant final.

- Si votre objectif principal est de travailler avec des matériaux de haute pureté ou réactifs : Le frittage sous vide est nécessaire pour éviter la contamination et l'oxydation pendant le processus.

- Si votre objectif principal est la vitesse et l'efficacité de fabrication : Le frittage par étincelage (SPS) offre une vitesse inégalée, consolidant les poudres en pièces denses en quelques secondes.

- Si votre objectif principal est de créer des formes grandes et complexes avec une grande précision dimensionnelle : Le frittage par réaction est le choix supérieur en raison de son faible retrait inhérent.

- Si votre objectif principal est d'atteindre une densité élevée à des températures plus basses : Le frittage en phase liquide peut accélérer le processus et permettre une densification complète plus facilement que les méthodes à l'état solide.

Comprendre le mécanisme spécifique du frittage vous permet de sélectionner le processus de fabrication précis requis pour transformer de simples poudres en composants haute performance.

Tableau récapitulatif :

| Méthode de frittage | Mécanisme clé | Cas d'utilisation principal |

|---|---|---|

| État solide | Diffusion atomique entraînée par la chaleur/pression | Céramiques et métaux à haut point de fusion (par exemple, tungstène) |

| Phase liquide | L'additif liquide accélère la liaison des particules | Atteindre une densité élevée à des températures plus basses |

| Réaction | Une réaction chimique forme un nouveau matériau dans les pores | Formes grandes/complexes avec un retrait minimal |

| Plasma par étincelage (SPS) | Chauffage interne rapide via courant électrique | Consolidation rapide pour l'efficacité de fabrication |

| Vide | Empêche l'oxydation dans un environnement sans gaz | Matériaux de haute pureté ou réactifs |

Prêt à transformer vos matériaux en poudre en composants haute performance ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions de frittage avancées adaptées aux besoins de votre laboratoire. Que vous ayez besoin de fours sous vide pour des résultats de haute pureté ou de systèmes de frittage plasma par étincelage pour une production rapide, notre expertise assure un contrôle précis de la densité, de la porosité et des propriétés des matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de frittage peut améliorer vos résultats de recherche et de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Qu'est-ce que la technique de spectroscopie IR ? Maîtriser la préparation des échantillons pour des résultats clairs

- Qu'est-ce que le processus de pulvérisation cathodique DC ? Un guide étape par étape pour le dépôt de couches minces

- Quels sont les avantages de la centrifugation par rapport à la filtration ? Traitez facilement les échantillons difficiles

- Que fait l'équipement de brasage ? Créer des joints métalliques solides et permanents avec précision

- Quelle est la physique du pulvérisation cathodique magnétron ? Obtenez un revêtement mince supérieur pour votre laboratoire

- Quelle est la différence entre le chemin court et le film mince ? Choisir la bonne méthode de distillation pour votre laboratoire

- Qui utilise l'huile de pyrolyse ? Un guide pour les producteurs d'énergie et de produits chimiques industriels

- Quelles sont les sources d'erreur en XRF ? Échantillon maître, instrument et contrôle de la méthode