À la base, un four sous vide est un type de four spécialisé qui chauffe des matériaux à l'intérieur d'une chambre solide et scellée d'où presque tout l'air a été retiré. En fonctionnant dans un quasi-vide, il crée un environnement extrêmement contrôlé, empêchant les réactions chimiques indésirables – comme l'oxydation – qui se produisent lors du chauffage des matériaux en présence d'air. Ce processus est essentiel pour la fabrication avancée, la métallurgie et la science des matériaux.

La fonction principale d'un four sous vide n'est pas seulement de générer de la chaleur, mais de le faire dans un environnement immaculé et à basse pression. Cela empêche la contamination de surface et permet des processus thermiques qui se traduisent par une pureté, une résistance et une intégrité des matériaux supérieures.

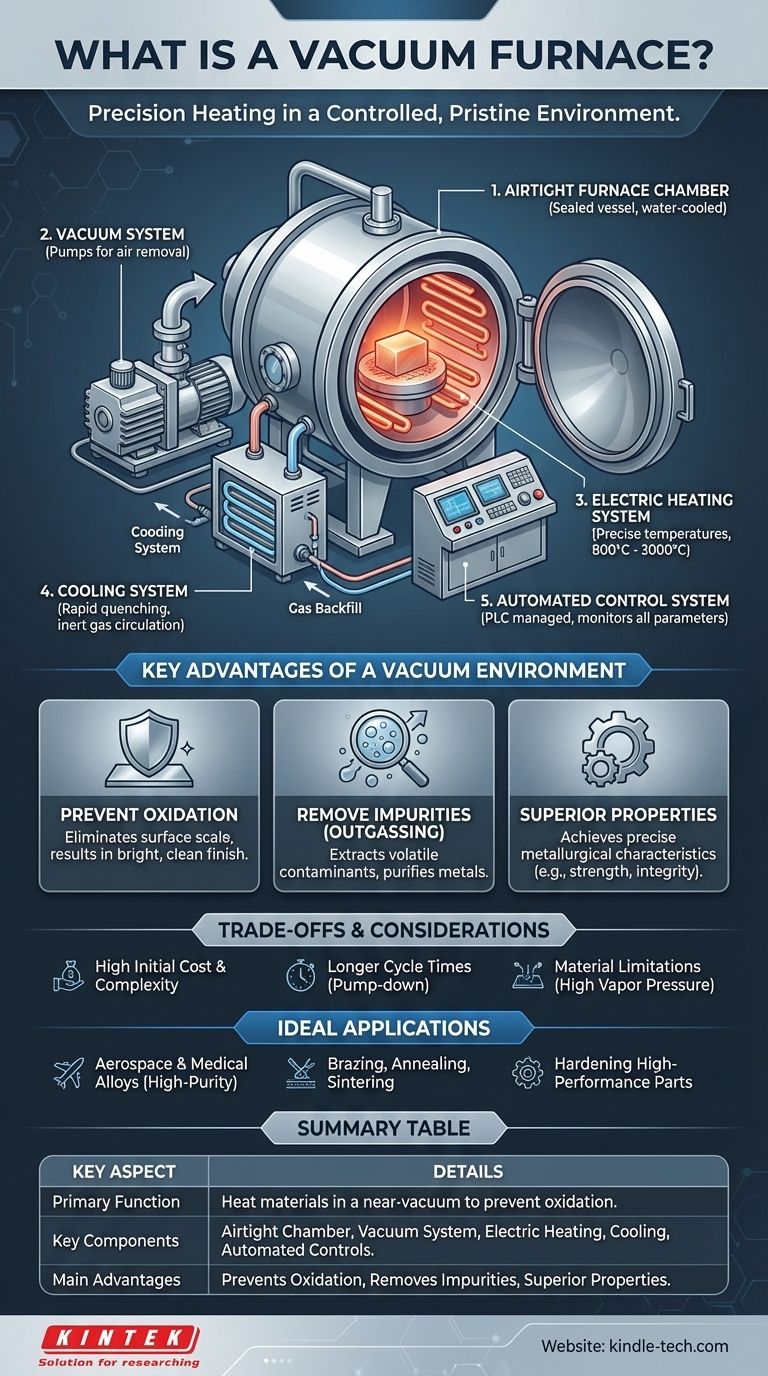

Comment fonctionne un four sous vide : Composants clés

Un four sous vide est un système de composants intégrés, chacun ayant un rôle essentiel dans la création et le maintien des conditions de traitement souhaitées. Comprendre ces pièces révèle comment il atteint ses capacités uniques.

La chambre de four étanche

Le processus commence par la chambre du four (ou enveloppe). Il s'agit d'un récipient robuste et scellé, généralement construit en acier à haute résistance et souvent doté d'une conception à double paroi refroidie à l'eau pour gérer la chaleur interne intense et maintenir l'intégrité structurelle sous vide poussé.

Le système de vide

C'est le cœur du four. Il s'agit d'un système multi-étages de pompes, de vannes et de manomètres conçu pour éliminer l'air et les autres gaz de la chambre. Il comprend généralement des pompes mécaniques pour l'évacuation initiale et des pompes à diffusion ou Roots plus puissantes pour atteindre le niveau de vide poussé final requis pour le traitement.

Le système de chauffage électrique

À l'intérieur de la chambre, des éléments chauffants électriques génèrent des températures précises et uniformes, qui peuvent varier de 800°C à plus de 3 000°C. L'absence d'air permet un transfert de chaleur par rayonnement très efficace, garantissant que le matériau est chauffé uniformément sans points chauds.

Le système de refroidissement

Un composant essentiel est le système de refroidissement. Cela implique souvent un circuit interne d'eau pure qui refroidit les parois et les joints du four. Pour un refroidissement rapide (trempe) du matériau traité, le système peut remplir la chambre avec un gaz inerte de haute pureté comme l'azote ou l'argon, qui est ensuite mis en circulation pour extraire rapidement la chaleur.

Le système de contrôle automatisé

Les fours sous vide modernes sont gérés par un Contrôleur Logique Programmable (PLC) complet. Ce système automatise et surveille précisément tous les paramètres critiques – y compris la température, le niveau de vide, le débit de gaz et le temps de cycle – assurant la précision et la répétabilité du processus.

Les principaux avantages d'un environnement sous vide

L'utilisation du vide au lieu d'une atmosphère conventionnelle offre des avantages distincts et puissants pour le traitement des matériaux avancés.

Prévention de l'oxydation et de la contamination

C'est l'avantage le plus significatif. En éliminant l'oxygène, un four sous vide empêche complètement la formation d'oxydes (calamine) à la surface du matériau. Le résultat est une finition propre et brillante qui ne nécessite aucun nettoyage ultérieur et préserve l'intégrité du matériau.

Élimination des impuretés (dégazage)

L'environnement à basse pression extrait activement les substances volatiles et les contaminants du matériau lui-même. Ce processus, connu sous le nom de dégazage, est crucial pour purifier les métaux et garantir que le produit final répond à des normes de qualité strictes.

Obtention de propriétés métallurgiques supérieures

Le contrôle précis de l'ensemble du cycle thermique – du chauffage au maintien en température en passant par la trempe rapide au gaz – permet aux ingénieurs d'obtenir des propriétés métallurgiques spécifiques et reproductibles. Ceci est essentiel pour des processus comme le durcissement, le brasage, le recuit et le frittage d'alliages haute performance.

Comprendre les compromis

Bien que puissants, les fours sous vide sont des outils spécialisés avec des considérations spécifiques qui les rendent inadaptés à toutes les applications.

Coût initial et complexité élevés

Les fours sous vide sont des machines sophistiquées et de haute précision. Leur prix d'achat initial, leur installation et leurs coûts de maintenance continue sont nettement plus élevés que ceux des fours atmosphériques conventionnels.

Temps de cycle global plus longs

La nécessité de pomper la chambre jusqu'au niveau de vide requis avant que le cycle de chauffage ne puisse commencer ajoute du temps au processus global. Ce "temps de pompage" peut le rendre moins efficace pour la production à grand volume et à faible marge.

Limitations des matériaux

Certains matériaux à haute pression de vapeur ne conviennent pas au traitement sous vide. À des températures élevées et à des pressions basses, ces matériaux peuvent commencer à se vaporiser ou à se "sublimer", entraînant une perte d'éléments d'alliage clés.

Quand un four sous vide est-il le bon outil ?

Le choix d'un four sous vide dépend entièrement des exigences du matériau et du résultat souhaité du processus thermique.

- Si votre objectif principal est l'intégrité et la brillance de la surface : Un four sous vide est essentiel, car il empêche complètement l'oxydation qui assombrit et écaille les matériaux traités à l'air.

- Si votre objectif principal est le traitement de haute pureté : L'environnement sous vide est non négociable pour éliminer les contaminants et les sous-produits des matériaux sensibles comme le titane, les superalliages ou les implants médicaux.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques spécifiques : Le contrôle précis du chauffage et de la trempe rapide au gaz le rend supérieur pour la création d'alliages avancés avec des exigences structurelles exactes.

En fin de compte, un four sous vide offre un niveau de contrôle environnemental inégalé, permettant la création de matériaux avec des propriétés qui sont tout simplement inatteignables dans une atmosphère conventionnelle.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Fonction principale | Chauffer les matériaux dans un environnement quasi-vide pour prévenir l'oxydation et la contamination. |

| Composants clés | Chambre étanche, système de pompe à vide, éléments chauffants électriques, système de refroidissement, commandes automatisées. |

| Principaux avantages | Prévient l'oxydation, élimine les impuretés (dégazage), atteint des propriétés métallurgiques supérieures. |

| Applications idéales | Traitement de haute pureté (par exemple, alliages aérospatiaux, implants médicaux), brasage, recuit, frittage, durcissement. |

| Considérations | Coût initial plus élevé, temps de cycle plus longs, ne convient pas aux matériaux à haute pression de vapeur. |

Prêt à atteindre une pureté matérielle inégalée ?

Votre laboratoire ou votre processus de fabrication exige-t-il les plus hauts niveaux d'intégrité des matériaux et des résultats sans contamination ? Le contrôle précis d'un four sous vide est essentiel pour les applications avancées dans l'aérospatiale, la fabrication de dispositifs médicaux et la science des matériaux.

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les solutions de fours sous vide adaptées à vos besoins spécifiques. Nous fournissons la technologie et l'expertise pour vous aider à :

- Éliminer l'oxydation de surface et obtenir des finitions brillantes et propres.

- Purifier les matériaux sensibles comme le titane et les superalliages grâce à un dégazage efficace.

- Obtenir un contrôle reproductible et précis sur les processus thermiques critiques comme le durcissement et le brasage.

Discutons de la manière dont un four sous vide peut résoudre vos défis spécifiques en matière de traitement thermique. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Pourquoi utilise-t-on un four sous vide pour sécher les membranes polymère-céramique ? Optimiser les performances à basse température

- Quelle est la température de brasage du cuivre en Celsius ? Obtenez la chaleur adéquate pour des joints solides

- Quel rôle les dispositifs de condensation jouent-ils dans la récupération du magnésium lors de la distillation sous vide ? Optimiser le rendement métallique

- Quels sont les avantages de la pyrolyse des déchets plastiques ? Transformer les déchets en carburant et produits chimiques de valeur

- Quels sont les avantages du frittage des métaux ? Obtenez des pièces métalliques complexes et rentables

- Quelles sont les applications des fours industriels ? Du métal à la céramique, découvrez les solutions haute température

- Qu'est-ce que le traitement thermique tel qu'utilisé dans les matériaux métalliques ? Adaptez les propriétés des métaux pour des performances supérieures

- Quelle est la fonction d'un four sous vide ? Obtenez un traitement thermique de haute pureté et sans contamination