À la base, le durcissement sous vide est un processus de traitement thermique de haute précision utilisé pour augmenter la résistance et la dureté des composants en acier et en alliage sans endommager leur surface. Il y parvient en chauffant le métal dans un environnement contrôlé et exempt d'oxygène, ce qui empêche l'oxydation et la formation de calamine qui affligent les méthodes de durcissement traditionnelles. Il en résulte un produit final supérieur, à la fois solide et propre.

L'utilisation principale du durcissement sous vide n'est pas seulement de rendre le métal plus dur, mais de le faire tout en produisant une pièce propre, brillante et stable dimensionnellement directement à la sortie du four. Cela élimine le besoin de nettoyage ou de rectification secondaire coûteux, ce qui en fait le choix supérieur pour les composants de grande valeur et de précision.

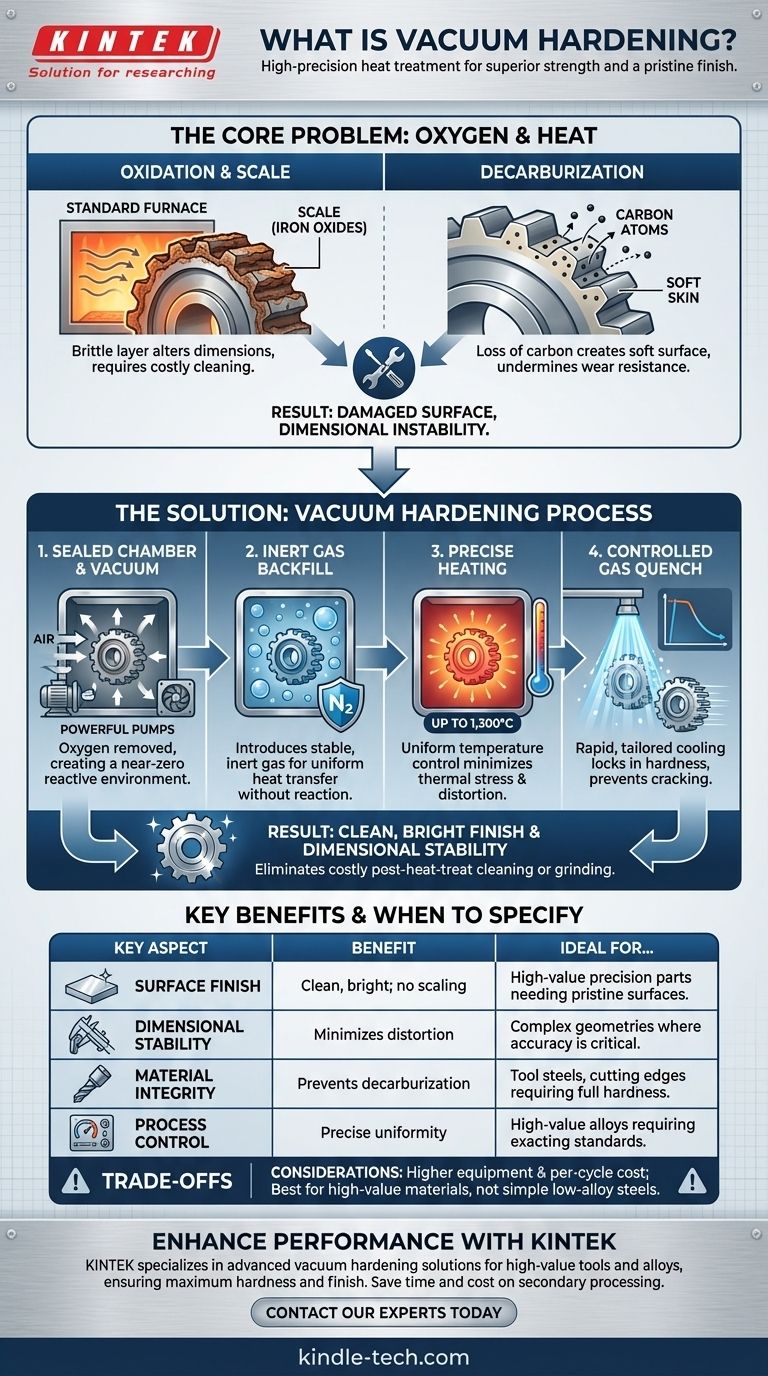

Le Problème Fondamental : Pourquoi l'Oxygène est l'Ennemi du Durcissement

Pour comprendre la valeur du durcissement sous vide, il faut d'abord comprendre les problèmes qu'il résout. Lorsque l'acier est chauffé à haute température en présence d'air, deux réactions chimiques destructrices se produisent.

Le Problème de l'Oxydation et de la Calamine

Aux températures de durcissement, l'oxygène présent dans l'air réagit agressivement avec le fer à la surface d'un composant. Cette réaction forme une couche d'oxydes de fer cassants, connue sous le nom de calamine ou d'oxyde de surface.

Cette calamine modifie les dimensions de la pièce, crée une finition de surface rugueuse et doit être retirée par des procédés coûteux et longs tels que le sablage, le décapage chimique ou la rectification.

Le Risque de Décarburation

Simultanément, l'oxygène peut extraire des atomes de carbone de la couche superficielle de l'acier. Cette perte de carbone, connue sous le nom de décarburation, crée une « peau » molle sur le composant.

Pour les outils qui dépendent d'une surface dure pour leur résistance à l'usure et leurs tranchants, la décarburation est catastrophique, car elle sape directement le but du processus de durcissement lui-même.

Comment le Durcissement Sous Vide Résout le Problème

Le durcissement sous vide élimine systématiquement l'oxygène du processus, empêchant ainsi les effets négatifs de l'oxydation et de la décarburation.

Création d'un Environnement Sans Oxygène

Le processus commence par le placement des composants dans une chambre de four scellée et l'utilisation de pompes puissantes pour évacuer l'atmosphère. En créant un vide, la densité de l'oxygène et des autres particules réactives est réduite à un niveau proche de zéro.

Souvent, la chambre est ensuite réalimentée avec un gaz inerte de haute pureté comme l'azote. Cette atmosphère contrôlée fournit un milieu stable pour un transfert de chaleur uniforme sans aucun risque de réaction chimique.

Obtention d'une Finition « Brillante »

Puisqu'aucune oxydation ne se produit, les pièces sortent du four avec la même surface métallique propre et brillante qu'elles avaient en entrant. C'est un avantage clé, car cela élimine souvent le besoin de toute opération de finition post-traitement thermique, économisant du temps et de l'argent.

Contrôle Précis de la Température

Les fours sous vide offrent un contrôle de température exceptionnellement uniforme, souvent jusqu'à 1 300 °C. La combinaison du chauffage radiant sous vide et du chauffage par convection dans le gaz inerte garantit que l'ensemble de la pièce, y compris les géométries complexes, atteint la température cible de manière uniforme. Cela réduit les contraintes thermiques et minimise la distorsion.

Refroidissement Contrôlé (Trempe)

Après le chauffage, les composants sont refroidis rapidement (trempés) pour verrouiller la structure dure. Dans un four sous vide, ceci est réalisé en inondant la chambre d'un flux de gaz inerte à haute pression, généralement de l'azote.

La pression et le débit de cette trempe gazeuse peuvent être contrôlés avec précision, permettant d'adapter la vitesse de refroidissement à l'alliage d'acier spécifique et à la géométrie de la pièce, minimisant ainsi davantage le risque de distorsion ou de fissuration.

Comprendre les Compromis

Bien qu'extrêmement efficace, le durcissement sous vide n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût Supérieur de l'Équipement et du Processus

Les fours sous vide sont des systèmes complexes qui représentent un investissement en capital important par rapport aux fours atmosphériques standard. Le processus lui-même peut être plus coûteux par cycle en raison de la consommation d'énergie et des temps de cycle plus longs.

Pas Idéal pour Tous les Aciers

Les avantages du durcissement sous vide sont les plus prononcés sur les matériaux de plus grande valeur. Pour les aciers au carbone simples et à faible alliage où l'état de surface n'est pas une préoccupation principale, un processus de durcissement conventionnel moins coûteux peut suffire. Le coût supplémentaire est justifié lors du travail avec des aciers à outils, des aciers rapides et des aciers inoxydables.

Quand Spécifier le Durcissement Sous Vide

Décider d'utiliser ou non le durcissement sous vide dépend entièrement des exigences du composant fini.

- Si votre objectif principal est l'état de surface et la précision dimensionnelle : Spécifiez le durcissement sous vide pour éliminer la rectification post-traitement thermique et garantir que les pièces sont livrées propres et stables dimensionnellement.

- Si votre objectif principal est de maximiser la performance des aciers à outils : Utilisez le durcissement sous vide pour prévenir la décarburation, préservant ainsi toute la dureté et la résistance à l'usure requises pour les outils de coupe, les matrices et les moules.

- Si votre objectif principal est de minimiser la distorsion dans les pièces complexes : Tirez parti de l'uniformité de température précise et de la trempe gazeuse contrôlée d'un processus sous vide pour réduire les contraintes internes et prévenir les fissures.

En fin de compte, le durcissement sous vide est le choix lorsque l'intégrité métallurgique et la qualité de surface de la pièce finale ne peuvent être compromises.

Tableau Récapitulatif :

| Aspect Clé | Avantage du Durcissement Sous Vide |

|---|---|

| État de Surface | Finition propre et brillante ; élimine le besoin de nettoyage/rectification post-processus. |

| Stabilité Dimensionnelle | Minimise la distorsion et la formation de calamine, préservant la précision des pièces. |

| Intégrité du Matériau | Prévient la décarburation, assurant une dureté et une résistance à l'usure maximales. |

| Contrôle du Processus | Uniformité de température précise et trempe gazeuse contrôlée. |

Prêt à améliorer la performance et la qualité de vos composants de précision ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de durcissement sous vide, pour répondre aux exigences strictes des aciers à outils et alliages de grande valeur. Notre expertise garantit que vos pièces atteignent une dureté maximale et une finition impeccable, vous faisant gagner du temps et de l'argent sur les traitements secondaires.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de durcissement sous vide peut bénéficier à votre application spécifique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Pourquoi le contrôle de l'environnement dans un four sous vide est-il important pour le soudage par diffusion ? Master Titanium Alloy Laminates

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que le cycle de traitement thermique sous vide ? Obtenez une pureté et une précision de matériau supérieures