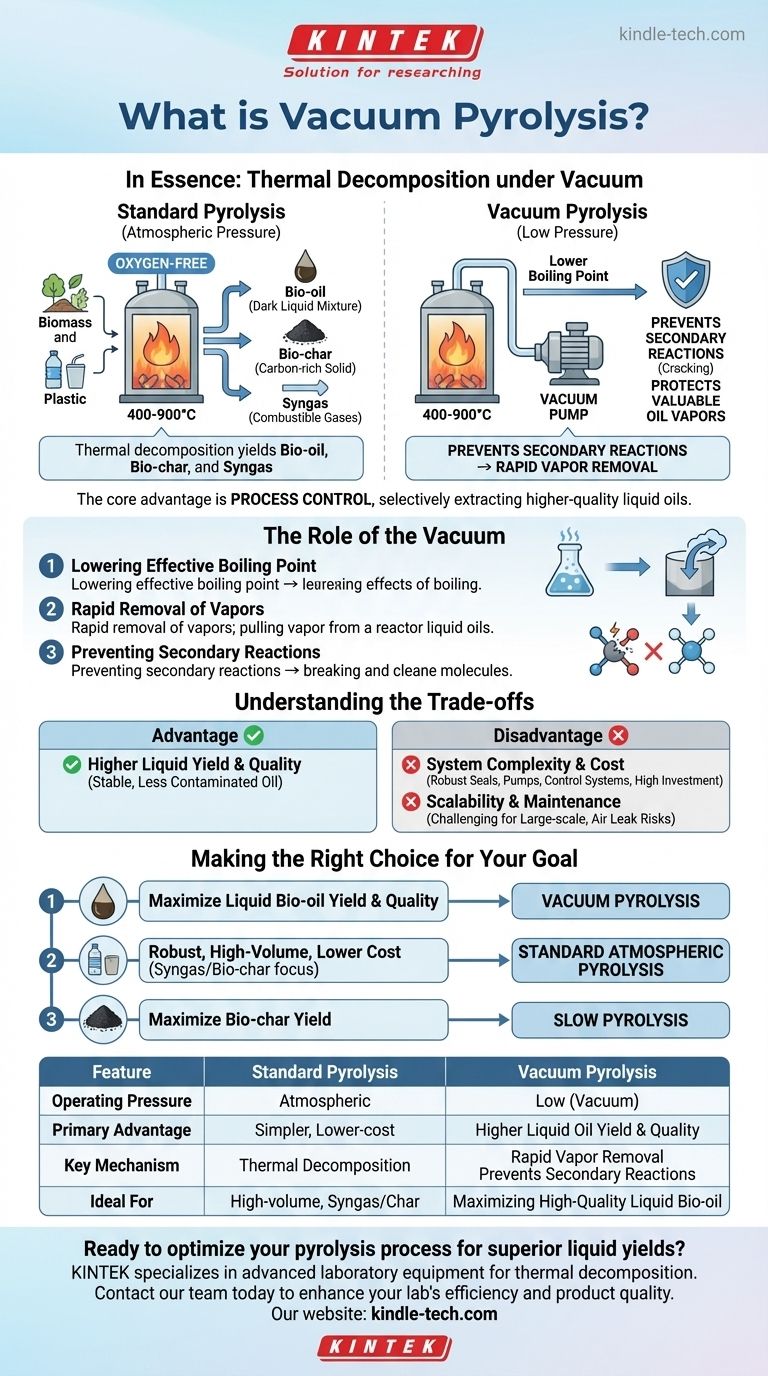

En substance, la pyrolyse sous vide est un processus de décomposition thermique où des matériaux comme la biomasse ou le plastique sont chauffés à des températures élevées dans un environnement à basse pression, ou sous vide. Contrairement à la pyrolyse standard, qui se produit à pression atmosphérique, le vide abaisse considérablement le point d'ébullition des produits de décomposition. Cela permet aux liquides et huiles précieux d'être vaporisés et retirés du réacteur plus rapidement et à des températures plus basses, les empêchant de se décomposer en gaz et en charbon de bois moins désirables.

L'avantage principal de la pyrolyse sous vide n'est pas seulement la décomposition, mais le contrôle du processus. En opérant sous pression réduite, vous pouvez extraire sélectivement des huiles liquides de meilleure qualité et prévenir les réactions secondaires qui dégradent leur valeur dans les systèmes de pyrolyse standard.

Comment fonctionne la pyrolyse standard

Le principe fondamental : la décomposition thermique

La pyrolyse est le processus de chauffage d'un matériau organique, tel que la biomasse, les plastiques ou les vieux pneus, à des températures élevées (généralement 400-900°C) dans un environnement totalement dépourvu d'oxygène.

Sans oxygène, le matériau ne brûle pas. Au lieu de cela, la chaleur intense rompt les liaisons chimiques complexes au sein du matériau, le décomposant en substances plus simples et plus précieuses.

Les trois produits clés

Cette décomposition produit généralement trois produits primaires :

- Bio-huile (ou huile de pyrolyse) : Un mélange liquide foncé de composés organiques qui peut être raffiné en carburants de transport ou en produits chimiques spécialisés.

- Biochar : Un solide stable et riche en carbone, similaire au charbon de bois. Il peut être utilisé comme amendement du sol, pour la filtration ou comme combustible solide.

- Syngas : Un mélange de gaz combustibles (comme l'hydrogène, le monoxyde de carbone et le méthane) qui peut être utilisé pour générer de la chaleur ou de l'énergie pour le processus de pyrolyse lui-même.

Le rôle du vide dans la pyrolyse

Abaissement du point d'ébullition effectif

La caractéristique distinctive de la pyrolyse sous vide est l'introduction d'une pompe à vide pour réduire continuellement la pression à l'intérieur du réacteur.

Pensez à la façon dont l'eau bout à une température plus basse en haute montagne. Un vide a le même effet sur les composés produits pendant la pyrolyse. Ils se transforment en vapeur à une température plus basse qu'ils ne le feraient à la pression atmosphérique normale.

Élimination rapide des vapeurs

Cet environnement à basse pression crée une force motrice puissante qui aspire immédiatement les vapeurs nouvellement formées hors de la zone de réaction chaude.

Cette extraction rapide est la clé de l'ensemble du processus. Les vapeurs passent beaucoup moins de temps exposées aux températures élevées à l'intérieur du réacteur.

Prévention des réactions secondaires

Dans la pyrolyse standard, les précieuses vapeurs d'huile peuvent stagner dans le réacteur chaud et "craquer", ou se décomposer davantage, en gaz permanents moins précieux et en plus de charbon de bois solide.

En éliminant les vapeurs presque instantanément, la pyrolyse sous vide minimise ces réactions secondaires. Cela préserve l'intégrité des molécules d'huile liquide plus grandes et plus précieuses.

Comprendre les compromis

Avantage : Rendement et qualité supérieurs des liquides

Le principal avantage de l'utilisation du vide est une augmentation significative du rendement et de la qualité de la bio-huile liquide. Parce que le craquage secondaire est empêché, l'huile résultante est souvent plus stable et moins contaminée.

Inconvénient : Complexité et coût du système

Fonctionner sous vide est techniquement exigeant. Cela nécessite des joints robustes, des pompes à vide puissantes et des systèmes de contrôle plus complexes pour maintenir l'environnement à basse pression. Cela augmente à la fois l'investissement initial et les coûts d'exploitation continus.

Inconvénient : Évolutivité et maintenance

Maintenir un vide parfait dans un réacteur industriel à grande échelle peut être difficile. Les fuites d'air peuvent compromettre l'ensemble du processus, nécessitant une maintenance et une surveillance diligentes. Cette complexité peut rendre la mise à l'échelle de la technologie plus difficile que les systèmes atmosphériques standard.

Faire le bon choix pour votre objectif

La décision d'utiliser la pyrolyse sous vide dépend entièrement du produit final souhaité.

- Si votre objectif principal est de maximiser le rendement et la qualité de la bio-huile liquide : La pyrolyse sous vide est l'approche technique supérieure, car elle protège les précieuses vapeurs d'huile de la dégradation thermique.

- Si votre objectif principal est un traitement robuste et à grand volume à moindre coût : La pyrolyse atmosphérique standard est souvent le choix le plus pratique et économiquement viable, surtout si le syngas ou le biochar sont également des produits souhaités.

- Si votre objectif principal est de produire un rendement élevé de biochar : Une méthode différente, telle que la pyrolyse lente (souvent à pression atmosphérique), est généralement préférée à l'élimination rapide des vapeurs d'un système sous vide.

En fin de compte, choisir la bonne méthode de décomposition thermique nécessite d'équilibrer la gamme de produits souhaitée avec les coûts et les complexités inhérents au système.

Tableau récapitulatif :

| Caractéristique | Pyrolyse standard | Pyrolyse sous vide |

|---|---|---|

| Pression de fonctionnement | Atmosphérique | Basse (Vide) |

| Avantage principal | Système plus simple, moins coûteux | Rendement et qualité supérieurs de l'huile liquide |

| Mécanisme clé | Décomposition thermique sans oxygène | L'élimination rapide des vapeurs empêche les réactions secondaires |

| Idéal pour | Traitement à grand volume, accent sur le syngas/charbon de bois | Maximiser la production de bio-huile liquide de haute qualité |

Prêt à optimiser votre processus de pyrolyse pour des rendements liquides supérieurs ?

KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche et le développement en décomposition thermique. Que vous développiez une nouvelle méthode de production de bio-huile ou que vous mettiez à l'échelle votre processus, nos experts peuvent vous aider à sélectionner le système de pyrolyse adapté à vos objectifs spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert