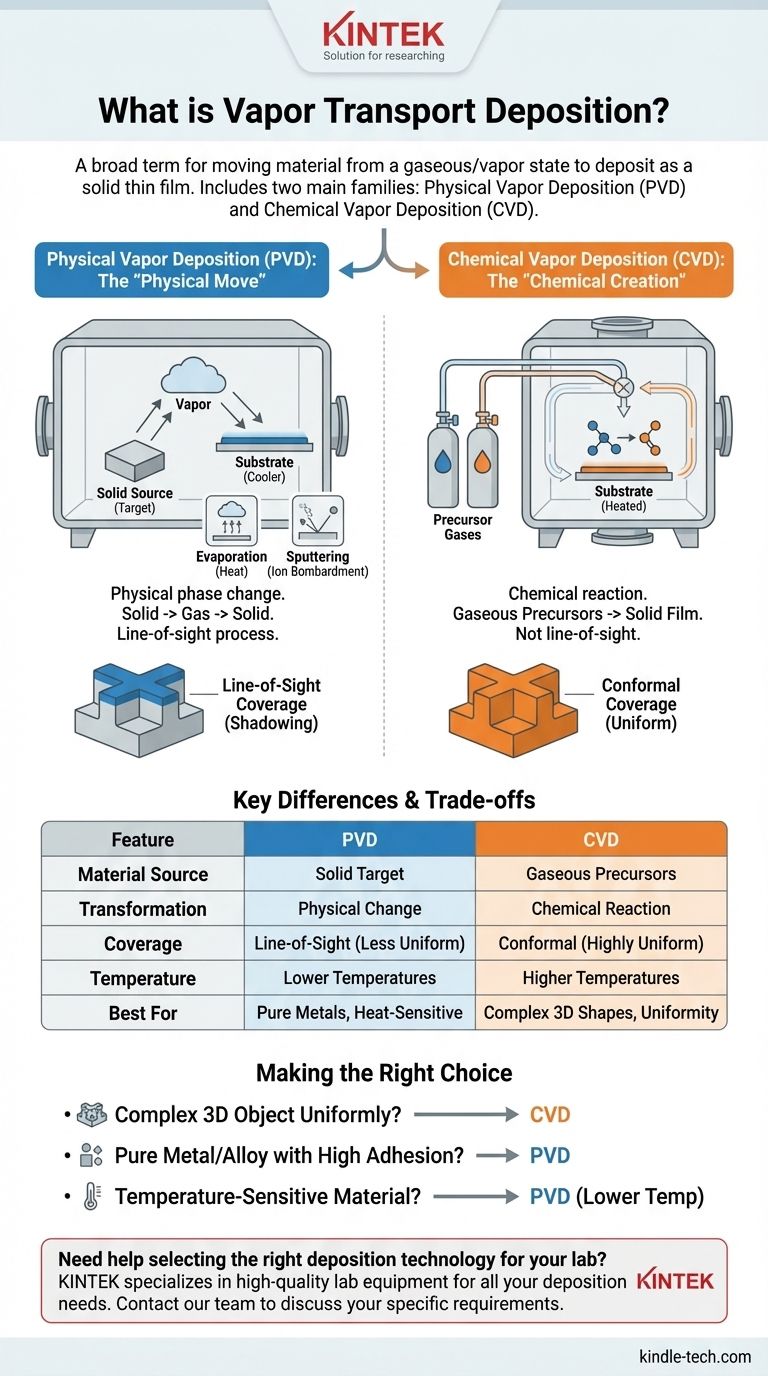

En bref, le dépôt par transport de vapeur n'est pas un processus unique, mais un terme général décrivant les méthodes qui déplacent un matériau à l'état gazeux ou de vapeur pour le déposer sous forme de couche mince solide sur une surface. Cette catégorie englobe principalement deux familles de technologies distinctes : le dépôt physique en phase vapeur (PVD), où le matériau est déplacé physiquement, et le dépôt chimique en phase vapeur (CVD), où un nouveau matériau est créé à la surface par une réaction chimique.

La distinction essentielle réside dans la manière dont le matériau voyage. Dans le PVD, vous peignez essentiellement avec des atomes qui sont physiquement vaporisés à partir d'une source solide. Dans le CVD, vous introduisez des gaz précurseurs qui réagissent et « cuisent » une nouvelle couche solide directement sur la surface cible.

Dépôt physique en phase vapeur (PVD) : Le « déplacement physique »

Le dépôt physique en phase vapeur, parfois appelé transport physique en phase vapeur (PVT), est un processus impliquant un changement d'état purement physique. Le matériau déposé commence sous forme solide, devient gazeux, puis redevient solide, sans changer son identité chimique.

Le mécanisme : Du solide à la vapeur

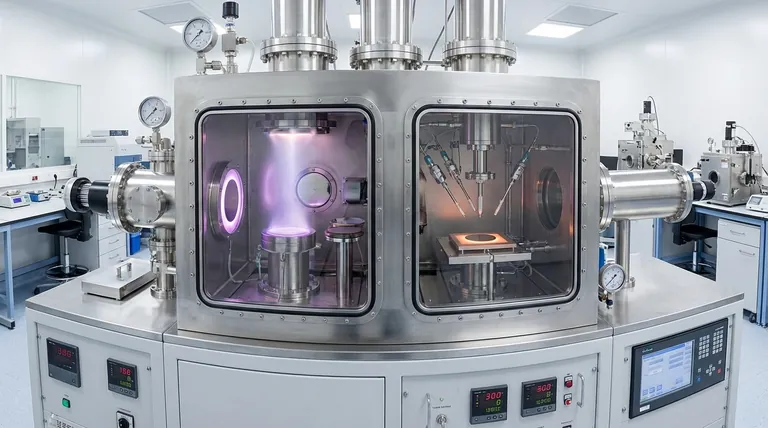

Le processus se déroule dans une chambre à vide et commence par transformer un matériau source solide (appelé « cible ») en vapeur.

Ceci est généralement réalisé par l'une des deux méthodes : l'évaporation, où le matériau est chauffé jusqu'à ce qu'il se vaporise, ou la pulvérisation (sputtering), où la cible est bombardée d'ions de haute énergie, délogeant des atomes.

Condensation sur le substrat

Une fois à l'état de vapeur, ces atomes ou molécules traversent le vide et se condensent sur le substrat plus froid (la pièce à revêtir).

Ce transfert direct, à vue directe, forme une fine couche solide. Ce processus est excellent pour déposer des matériaux ayant des points de fusion très élevés.

Dépôt chimique en phase vapeur (CVD) : La « création chimique »

Le dépôt chimique en phase vapeur repose sur une réaction chimique pour former le revêtement. Au lieu de commencer avec le matériau final sous forme solide, vous commencez avec un ou plusieurs gaz précurseurs volatils.

Le mécanisme : Du gaz précurseur à la couche solide

Le substrat est placé à l'intérieur d'une chambre de réaction, et des gaz précurseurs — qui contiennent les atomes nécessaires pour la couche finale — sont introduits.

La chambre est chauffée à une température de réaction spécifique, fournissant l'énergie nécessaire pour déclencher un changement chimique.

La réaction à la surface

Les gaz précurseurs réagissent ou se décomposent sur la surface chaude du substrat, laissant derrière eux le matériau solide désiré sous forme de revêtement.

Les autres sous-produits gazeux de la réaction sont simplement évacués. Ce processus permet au revêtement de « croître » sur la surface, molécule par molécule.

Comprendre les différences clés et les compromis

Choisir entre PVD et CVD nécessite de comprendre leurs différences fondamentales, car chacun présente des avantages distincts.

La source du matériau

Le PVD utilise une source solide du matériau exact que vous souhaitez déposer.

Le CVD utilise des gaz précurseurs volatils qui se combinent chimiquement ou se décomposent pour former le matériau souhaité sur la surface.

Le processus de transformation

Le cœur du PVD est un changement de phase physique : solide à gaz et retour au solide.

Le cœur du CVD est une réaction chimique qui crée un produit solide entièrement nouveau à partir de réactifs gazeux.

Couverture et conformité

Étant donné que le PVD est un processus à vue directe, il peut avoir du mal à revêtir uniformément des formes complexes et tridimensionnelles. Les zones qui ne sont pas dans la trajectoire directe de la source de vapeur reçoivent peu ou pas de revêtement.

Le CVD n'est pas un processus à vue directe. Les gaz précurseurs peuvent circuler et réagir sur toutes les surfaces exposées, ce qui entraîne un revêtement exceptionnellement uniforme (conforme), même sur des pièces complexes.

Conditions de fonctionnement

Le CVD nécessite souvent des températures de substrat élevées pour entraîner les réactions chimiques nécessaires.

Les processus PVD peuvent fréquemment être effectués à des températures plus basses, ce qui les rend adaptés au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

Faire le bon choix pour votre application

Votre objectif final dicte la méthode la plus appropriée.

- Si votre objectif principal est de revêtir uniformément un objet 3D complexe : Le CVD est souvent le choix supérieur car la réaction chimique peut se produire simultanément sur toutes les surfaces.

- Si votre objectif principal est de déposer un métal ou un alliage pur avec une forte adhérence : Le PVD est une méthode directe et puissante bien adaptée à cela, en particulier pour les revêtements métalliques haute performance.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Un processus PVD à température plus basse est probablement l'option la plus viable pour éviter d'endommager le substrat.

En fin de compte, comprendre si votre matériau doit être déplacé physiquement ou créé chimiquement est la clé pour sélectionner la bonne technologie de dépôt pour votre projet.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Source du matériau | Matériau cible solide | Produits chimiques précurseurs gazeux |

| Transformation | Changement de phase physique | Réaction chimique |

| Couverture | À vue directe (moins uniforme) | Conforme (très uniforme) |

| Température | Températures plus basses | Températures plus élevées |

| Idéal pour | Métaux purs, substrats sensibles à la chaleur | Formes 3D complexes, revêtements uniformes |

Besoin d'aide pour choisir la bonne technologie de dépôt pour votre laboratoire ? Le choix entre PVD et CVD est essentiel pour le succès de votre application de couche mince. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Nos experts peuvent vous aider à choisir la solution parfaite pour revêtir des formes complexes, des matériaux sensibles à la température ou pour obtenir des couches métalliques de haute pureté. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application