À la base, le dépôt chimique en phase vapeur (CVD) est un processus permettant de construire une couche mince solide de haute qualité sur une surface. Il fonctionne en introduisant des gaz réactifs spécifiques, appelés précurseurs, dans une chambre contrôlée contenant l'objet à revêtir (le substrat). Ces gaz subissent ensuite une réaction chimique à la surface du substrat, déposant la couche de matériau souhaitée couche par couche, tandis qu'un flux de gaz élimine les sous-produits indésirables.

Le principe fondamental du CVD n'est pas simplement de pulvériser un revêtement, mais plutôt de construire un matériau atome par atome à partir de la phase gazeuse. Il transforme des précurseurs chimiques volatils en un film solide et haute performance directement sur une surface cible grâce à des réactions chimiques contrôlées avec précision.

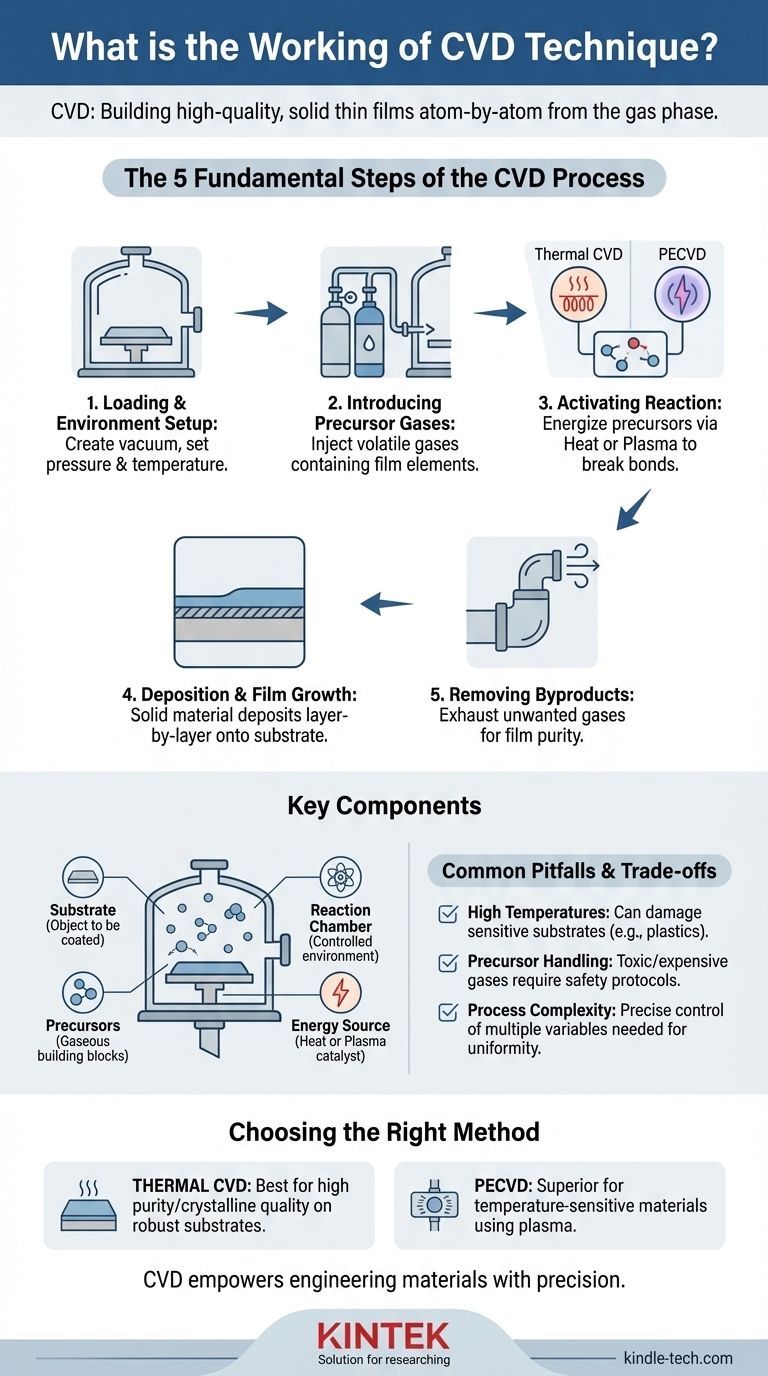

Les étapes fondamentales du processus CVD

Pour comprendre le fonctionnement du CVD, il est préférable de le décomposer en une séquence d'événements contrôlés. Chaque étape est essentielle pour obtenir un film final uniforme, dense et pur.

Étape 1 : Chargement et établissement de l'environnement

Tout d'abord, le substrat — le matériau à revêtir — est placé à l'intérieur d'une chambre de réaction scellée. L'environnement est ensuite soigneusement contrôlé, souvent en créant un vide, puis en réglant une pression et une température spécifiques.

Ce contrôle initial est crucial car il élimine les contaminants et prépare précisément le terrain pour les réactions chimiques à venir.

Étape 2 : Introduction des gaz précurseurs

Un ou plusieurs gaz précurseurs volatils sont injectés dans la chambre. Ces gaz contiennent les éléments chimiques qui composeront le film final.

Par exemple, pour déposer un film de silicium, un gaz tel que le silane (SiH₄) peut être utilisé. Parfois, un gaz porteur non réactif est utilisé pour aider à transporter les précurseurs et maintenir des débits stables.

Étape 3 : Activation de la réaction chimique

Les gaz précurseurs doivent être activés pour réagir et se décomposer. C'est l'étape la plus critique et ce qui différencie les divers types de CVD.

Les méthodes d'activation courantes comprennent :

- La chaleur (CVD thermique) : La chambre et le substrat sont chauffés à une température élevée, fournissant l'énergie thermique nécessaire pour rompre les liaisons chimiques dans les gaz précurseurs.

- Le plasma (CVD assisté par plasma ou PECVD) : Un plasma RF est généré dans la chambre. Ce plasma crée des ions et des radicaux hautement réactifs qui peuvent réagir à des températures beaucoup plus basses que dans le CVD thermique.

Étape 4 : Dépôt et croissance du film

Lorsque les précurseurs réagissent ou se décomposent à la surface du substrat chauffé ou à proximité, le matériau solide souhaité s'y « dépose ».

Ce processus construit une fine couche au fil du temps. Comme les précurseurs sont à l'état gazeux, le film peut croître uniformément sur des formes complexes, couvrant toutes les zones exposées.

Étape 5 : Élimination des sous-produits

Les réactions chimiques créent presque toujours des sous-produits volatils indésirables. Par exemple, dans l'exemple du silane, le gaz hydrogène (H₂) est un sous-produit.

Un flux de gaz constant à travers la chambre, relié à un système d'échappement, élimine continuellement ces sous-produits et tout gaz précurseur n'ayant pas réagi, assurant ainsi la pureté du film en croissance.

Comprendre les composants clés et leurs rôles

Le processus CVD repose sur quelques composants fondamentaux travaillant de concert. Comprendre chaque partie clarifie le fonctionnement de l'ensemble du système.

Le substrat

C'est simplement l'objet ou le matériau à revêtir. Ses propriétés de surface et sa température sont des facteurs critiques qui influencent la manière dont le film adhère et se développe.

Les précurseurs

Ce sont les éléments constitutifs du film, fournis sous forme gazeuse. Le choix des produits chimiques précurseurs est vital car il détermine la composition du revêtement final et des sous-produits de réaction.

La chambre de réaction

C'est le cœur du système : un conteneur scellé qui permet un contrôle précis de la pression, de la température et de l'atmosphère gazeuse. Le matériau de la chambre doit être capable de résister aux conditions du processus sans contaminer le film.

La source d'énergie

Qu'il s'agisse d'un élément chauffant ou d'un générateur de plasma, la source d'énergie est le catalyseur qui entraîne la transformation chimique du gaz en solide. Elle dicte la vitesse et la nature du dépôt.

Pièges courants et compromis techniques

Bien que puissant, le CVD n'est pas une solution universellement parfaite. Son efficacité est régie par une série de compromis techniques.

Les températures élevées peuvent être une contrainte

Le CVD thermique traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius). Cela peut endommager ou déformer les substrats sensibles à la température, tels que les plastiques ou certains composants électroniques.

Manipulation et coût des précurseurs

Les gaz spécialisés utilisés comme précurseurs peuvent être coûteux, toxiques ou hautement inflammables. Cela nécessite un investissement important dans des infrastructures de sécurité et des protocoles de manipulation rigoureux.

Complexité et contrôle du processus

L'obtention d'un film uniforme de haute qualité nécessite un contrôle précis de multiples variables simultanément : débits de gaz, température, pression et propreté de la chambre. Toute déviation peut entraîner des défauts dans le produit final.

Comment appliquer cela à votre projet

Votre choix de méthode CVD dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est une haute pureté et une qualité cristalline : Le CVD thermique est souvent le meilleur choix, à condition que votre substrat puisse supporter les températures de traitement élevées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température : Le CVD assisté par plasma (PECVD) est l'option supérieure, car il permet un dépôt à des températures beaucoup plus basses.

- Si votre objectif principal est une couverture uniforme sur des formes 3D complexes : La nature gazeuse du processus CVD le rend intrinsèquement bien adapté à la création de revêtements conformes difficiles à obtenir avec des méthodes à ligne de visée.

En fin de compte, maîtriser le processus CVD vous permet d'ingénieriser des matériaux avec précision à partir du niveau moléculaire.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé |

|---|---|

| 1. Configuration de l'environnement | Charger le substrat et établir une pression/température contrôlée. |

| 2. Introduction des gaz | Injecter des gaz précurseurs volatils dans la chambre. |

| 3. Activation de la réaction | Activer les gaz par la chaleur ou le plasma pour initier la décomposition. |

| 4. Dépôt du film | Le matériau solide se dépose couche par couche sur le substrat. |

| 5. Élimination des sous-produits | Le système d'échappement élimine les gaz indésirables, assurant la pureté du film. |

Prêt à concevoir vos matériaux avec précision ?

Comprendre les subtilités du CVD est la première étape. Sa mise en œuvre réussie nécessite le bon équipement et l'expertise adéquate. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins de dépôt, que vous travailliez avec le CVD thermique pour des films de haute pureté ou le PECVD pour des substrats sensibles à la température.

Nos solutions vous aident à obtenir des revêtements uniformes et de haute qualité pour des applications dans les semi-conducteurs, la recherche et les matériaux avancés. Laissez nos experts vous guider vers la configuration optimale pour votre projet.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes CVD peuvent faire progresser les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?