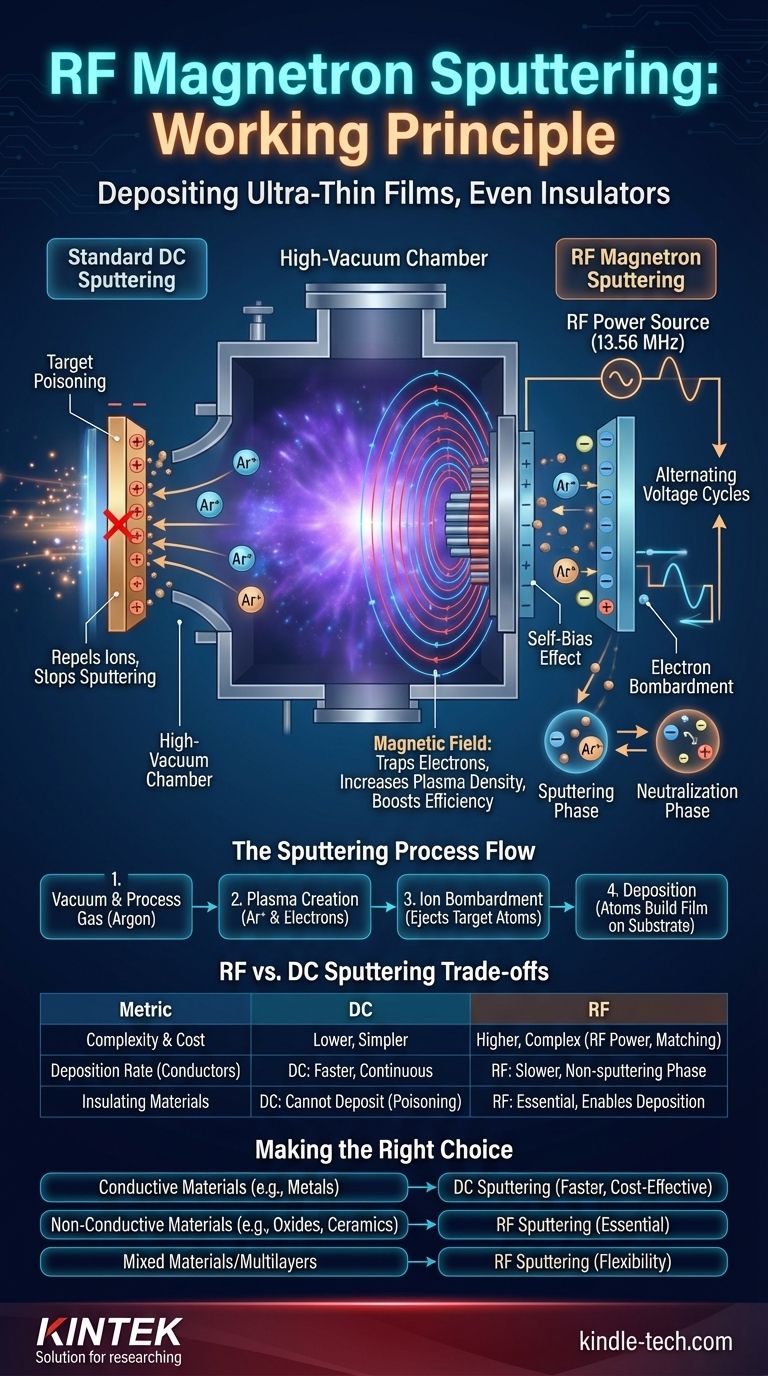

À la base, la pulvérisation cathodique magnétron à RF est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films ultra-minces. Elle utilise une combinaison d'un plasma de gaz inerte, d'un champ magnétique puissant et d'une source d'alimentation à radiofréquence (RF) pour éjecter des atomes d'un matériau source (la « cible ») et les déposer sur une surface (le « substrat »). Ce processus est particulièrement capable de déposer des matériaux non conducteurs, ou isolants.

Le problème fondamental que résout la pulvérisation cathodique magnétron à RF est l'incapacité des systèmes de pulvérisation cathodique CC plus simples à déposer des matériaux isolants. En utilisant un champ électrique RF alternatif, il empêche l'accumulation de charge qui stopperait le processus sur la cible, ce qui en fait un outil polyvalent pour créer des films céramiques et oxydes avancés.

Le fondement : Comment fonctionne la pulvérisation cathodique

Pour comprendre les composants « RF » et « magnétron », nous devons d'abord saisir le principe de base de la pulvérisation cathodique. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé.

Le vide et le gaz de procédé

Tout d'abord, la chambre est mise sous vide poussé pour éliminer les contaminants. Ensuite, une petite quantité, contrôlée avec précision, d'un gaz inerte, généralement de l'argon (Ar), est introduite.

Création du plasma

Une haute tension est appliquée à travers la chambre, le matériau cible agissant comme cathode (négative) et le support de substrat ou les parois de la chambre agissant comme anode (positive). Ce champ électrique intense énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé composé d'ions argon positifs (Ar+) et d'électrons libres.

Bombardement et dépôt

Les ions argon chargés positivement sont accélérés avec force vers la cible chargée négativement. Ils entrent en collision avec la surface de la cible avec une énergie si élevée qu'ils arrachent physiquement, ou « pulvérisent », des atomes du matériau cible. Ces atomes pulvérisés traversent ensuite le vide et se condensent sur le substrat, formant progressivement un film mince.

L'amélioration « Magnétron » : Augmenter l'efficacité

La pulvérisation cathodique standard est lente. La pulvérisation cathodique magnétron augmente considérablement la vitesse et l'efficacité de ce processus en ajoutant un composant critique : un champ magnétique.

Le rôle du champ magnétique

Un ensemble d'aimants permanents puissants est placé derrière la cible. Cela crée un champ magnétique parallèle à la surface de la cible.

Piéger les électrons pour un plasma plus dense

Ce champ magnétique a un effet profond sur les électrons légers et chargés négativement dans le plasma. Il les piège dans une trajectoire spirale, ou cycloïdale, directement devant la cible. En confinant les électrons, leur longueur de trajet est considérablement augmentée, ce qui augmente massivement la probabilité qu'ils entrent en collision et ionisent les atomes d'argon neutres.

Le résultat : Des taux de dépôt plus rapides

Cette ionisation accrue crée un plasma beaucoup plus dense concentré près de la cible. Plus d'ions argon signifie plus de bombardement, ce qui conduit à un taux beaucoup plus élevé d'atomes pulvérisés à partir de la cible. Il en résulte un dépôt de film beaucoup plus rapide et plus efficace.

La solution « RF » : Pulvériser des isolants

Bien que la pulvérisation cathodique magnétron soit très efficace, elle atteint ses limites lorsque le matériau cible est un isolant électrique, comme une céramique ou un oxyde. C'est là que la source d'alimentation à radiofréquence (RF) devient essentielle.

Le défi avec la pulvérisation cathodique CC

Dans un système CC standard, lorsque les ions argon positifs frappent une cible isolante, ils ne peuvent pas être neutralisés car le matériau ne conduit pas l'électricité. Cela entraîne une accumulation rapide de charge positive sur la surface de la cible. Cette couche positive, connue sous le nom d'« empoisonnement de la cible », repousse les ions argon positifs entrants, éteignant rapidement le plasma et arrêtant complètement le processus de pulvérisation cathodique.

Comment fonctionne le champ RF

Au lieu d'une tension CC constante, une source d'alimentation RF applique une tension alternative qui oscille des millions de fois par seconde (généralement à 13,56 MHz).

Pendant une moitié du cycle, la cible est négative, attirant les ions argon positifs pour la pulvérisation cathodique, tout comme dans le processus CC.

De manière cruciale, pendant l'autre moitié du cycle, la cible devient positive. Dans ce bref instant, elle attire les électrons très mobiles du plasma, qui neutralisent efficacement la charge positive accumulée pendant le demi-cycle de pulvérisation cathodique.

L'effet de « polarisation automatique »

Étant donné que les électrons sont beaucoup plus légers et plus mobiles que les ions argon, beaucoup plus d'électrons atteignent la cible pendant sa moitié de cycle positive que d'ions pendant la moitié de cycle négative. Ce déséquilibre entraîne le développement d'une charge nette négative sur la cible, ou d'une « polarisation automatique », essentielle pour maintenir le bombardement ionique nécessaire à la pulvérisation cathodique.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron à RF n'est pas toujours le meilleur choix. Elle implique des compromis clairs par rapport à son homologue CC plus simple.

Complexité et coût

Les alimentations RF, les réseaux d'adaptation d'impédance et le blindage sont nettement plus complexes et coûteux que les systèmes d'alimentation CC. Cela augmente l'investissement initial en équipement.

Taux de dépôt

Pour déposer des matériaux conducteurs comme les métaux, la pulvérisation cathodique magnétron CC est souvent plus rapide et plus efficace. Le cycle RF comprend une phase de « non-pulvérisation » (la phase de bombardement électronique), qui peut légèrement réduire le taux de dépôt global par rapport à un processus CC continu.

Contrôle du processus

Le champ RF fournit des paramètres supplémentaires pour ajuster les caractéristiques du plasma. Cela offre un plus grand contrôle sur les propriétés du film telles que la contrainte et la densité, mais ajoute également une couche de complexité au développement du processus.

Faire le bon choix pour votre objectif

La sélection de la bonne technique de pulvérisation cathodique dépend entièrement du matériau que vous devez déposer.

- Si votre objectif principal est de déposer des matériaux conducteurs (tels que des métaux ou des conducteurs transparents) : La pulvérisation cathodique magnétron CC est presque toujours le choix le plus rentable et le plus rapide.

- Si votre objectif principal est de déposer des matériaux non conducteurs (tels que des oxydes, des nitrures ou des céramiques) : La pulvérisation cathodique magnétron à RF est la technique essentielle et correcte pour éviter l'empoisonnement de la cible.

- Si votre objectif principal est de déposer un mélange de matériaux ou de créer des empilements multicouches complexes : Un système RF offre la flexibilité ultime pour gérer les couches conductrices et isolantes au sein du même processus.

En comprenant ces principes fondamentaux, vous pouvez sélectionner et optimiser en toute confiance le processus de pulvérisation cathodique qui correspond directement à vos objectifs de matériaux et d'application.

Tableau récapitulatif :

| Composant | Rôle dans le processus | Avantage clé |

|---|---|---|

| Alimentation RF (13,56 MHz) | Inverse la tension pour neutraliser l'accumulation de charge sur les cibles isolantes. | Permet le dépôt de matériaux non conducteurs (ex. : Al₂O₃, SiO₂). |

| Champ magnétique | Piège les électrons près de la cible pour créer un plasma dense. | Augmente l'ionisation pour des taux de dépôt plus rapides et plus efficaces. |

| Gaz inerte (Argon) | Ionisé pour former un plasma ; les ions bombardent la cible pour éjecter des atomes. | Fournit les particules énergétiques nécessaires au processus de pulvérisation cathodique. |

| Chambre à vide poussé | Crée un environnement propre et exempt de contaminants pour le processus. | Assure un dépôt de film mince de haute pureté et de haute qualité. |

Prêt à intégrer la pulvérisation cathodique magnétron à RF dans les capacités de votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire haute performance et de consommables pour le dépôt avancé de films minces. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements optiques ou des couches céramiques protectrices, notre expertise garantit que vous disposez des bons outils pour des résultats précis et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pulvérisation cathodique peuvent améliorer votre processus de recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Instrument de tamisage électromagnétique tridimensionnel

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température