À la base, le dépôt de couches minces dans la fabrication de circuits intégrés est le processus d'application d'une couche de matériau extrêmement mince et hautement contrôlée sur une tranche de semi-conducteur. Ces couches, souvent épaisses de quelques atomes seulement, peuvent être conductrices, isolantes ou semi-conductrices, formant les éléments constitutifs fondamentaux des transistors, des condensateurs et du câblage qui composent une micropuce. Il ne s'agit pas simplement de revêtir une surface ; il s'agit d'un processus d'ingénierie de précision qui définit les caractéristiques électriques et la structure physique de l'ensemble du circuit.

L'objectif central du dépôt de couches minces est de construire l'architecture complexe et multicouche d'une micropuce. La méthode spécifique choisie — qu'elle soit physique ou chimique — est une décision critique qui dicte directement les performances, la consommation d'énergie, le coût et la fiabilité de la puce.

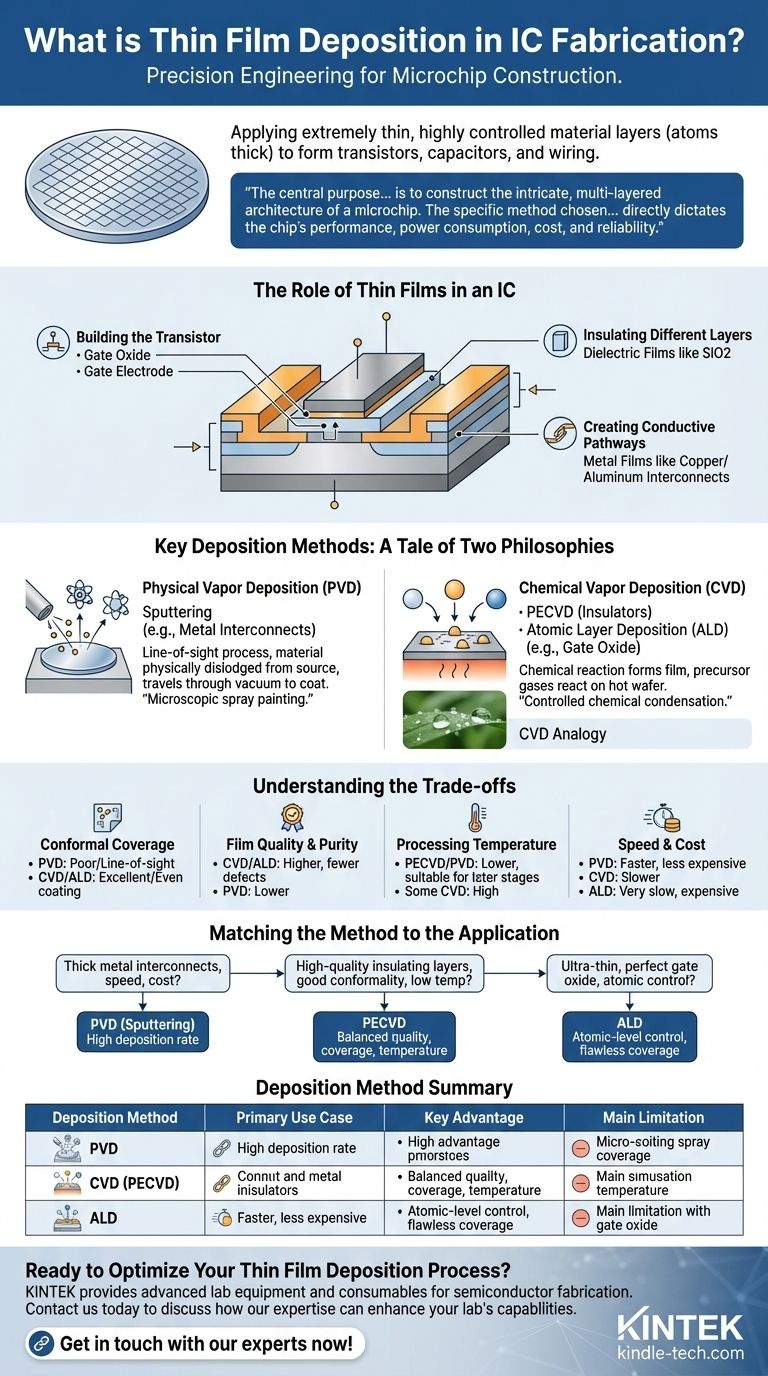

Le rôle des couches minces dans un circuit intégré

Un circuit intégré moderne est une structure tridimensionnelle construite à partir de dizaines, parfois de centaines, de couches superposées. Le dépôt de couches minces est la technique utilisée pour créer la plupart de ces couches.

Construction du transistor

Le transistor, l'interrupteur de base d'un ordinateur, dépend entièrement des films déposés. Une couche isolante ultra-mince (oxyde de grille) est déposée pour contrôler le flux d'électricité, et une couche conductrice (électrode de grille) est déposée par-dessus pour agir comme interrupteur.

Isolation des différentes couches

Avec des millions de transistors regroupés et plusieurs niveaux de câblage, il est essentiel d'éviter les « courts-circuits » électriques. Des films diélectriques (isolants) comme le dioxyde de silicium sont déposés entre les couches conductrices pour les isoler les unes des autres.

Création de chemins conducteurs

Une fois les transistors formés, ils doivent être connectés. Ceci est réalisé en déposant des films métalliques, tels que le cuivre ou l'aluminium, pour créer un réseau complexe de fils connu sous le nom d'interconnexions.

Méthodes de dépôt clés : une histoire de deux philosophies

Les techniques de dépôt sont largement classées en deux familles en fonction de la manière dont elles déplacent le matériau d'une source vers la tranche : physiquement ou chimiquement.

Dépôt physique en phase vapeur (PVD)

Le PVD est un processus à visée directe où un matériau est physiquement détaché d'une source et voyage à travers un vide pour recouvrir la tranche. Considérez cela comme une forme microscopique de peinture au pistolet avec des atomes.

La méthode PVD la plus courante est la pulvérisation cathodique (sputtering), où des ions à haute énergie bombardent une « cible » source, délogeant des atomes qui se déposent ensuite sur la tranche. Elle est excellente pour déposer des métaux destinés aux interconnexions.

Dépôt chimique en phase vapeur (CVD)

Le CVD utilise une réaction chimique pour former le film. Des gaz précurseurs sont introduits dans une chambre, où ils réagissent sur la surface chaude de la tranche pour créer une couche solide, laissant derrière eux des sous-produits volatils qui sont pompés.

Ceci est analogue à la façon dont la rosée se forme sur une surface froide, mais au lieu d'une simple condensation, il s'agit d'une réaction chimique contrôlée créant un nouveau matériau conçu. Des variantes courantes comme le CVD assisté par plasma (PECVD) utilisent le plasma pour permettre ces réactions à des températures plus basses.

Dépôt par couches atomiques (ALD)

L'ALD est un sous-type avancé et très précis du CVD. Il construit le film littéralement une couche atomique à la fois grâce à une séquence de réactions chimiques auto-limitantes.

Bien qu'extrêmement lent, l'ALD offre un contrôle inégalé sur l'épaisseur du film et la capacité de recouvrir parfaitement même les structures microscopiques tridimensionnelles les plus complexes.

Comprendre les compromis

Aucune méthode de dépôt n'est universellement supérieure. Le choix est toujours une question d'équilibre entre les exigences concurrentes pour la couche spécifique en cours de construction.

Recouvrement conforme (Couverture de marche)

Ceci fait référence à la capacité d'un film à recouvrir uniformément les parois latérales verticales et les tranchées profondes. Le CVD et l'ALD excellent dans ce domaine, car les réactions chimiques se produisent sur toutes les surfaces exposées. Le PVD est un processus à visée directe et a du mal à recouvrir des topographies complexes, ce qui entraîne une couverture plus mince sur les parois latérales.

Qualité et pureté du film

Le CVD et l'ALD produisent généralement des films d'une pureté supérieure et avec moins de défauts structurels que le PVD. La nature chimique du processus permet un plus grand contrôle sur la composition et les propriétés finales du film.

Température de traitement

La température à laquelle le dépôt se produit est une contrainte majeure. Les températures élevées peuvent endommager les structures déjà construites sur la tranche. Bien que certains processus CVD nécessitent une chaleur très élevée, le PECVD et le PVD fonctionnent à des températures plus basses, ce qui les rend adaptés aux étapes ultérieures de la fabrication.

Vitesse et coût

Le PVD est généralement un processus plus rapide et moins coûteux que le CVD, ce qui le rend idéal pour déposer des couches métalliques plus épaisses où la perfection absolue n'est pas l'objectif principal. L'ALD est de loin la méthode la plus lente et la plus coûteuse, réservée uniquement aux couches ultra-minces les plus critiques.

Adapter la méthode à l'application

Le choix de la technique de dépôt est entièrement dicté par la fonction de la couche que vous créez.

- Si votre objectif principal est de créer rapidement et à moindre coût des interconnexions métalliques épaisses : Le PVD (pulvérisation cathodique) est le choix standard de l'industrie en raison de son taux de dépôt élevé.

- Si votre objectif principal est de déposer des couches isolantes de haute qualité entre les lignes métalliques : Le PECVD offre un excellent équilibre entre la qualité du film, le recouvrement conforme et une basse température de traitement.

- Si votre objectif principal est de construire un oxyde de grille ultra-mince et parfaitement uniforme pour un transistor de pointe : L'ALD est la seule méthode qui offre le contrôle au niveau atomique et la couverture sans faille requis.

Choisir le bon processus de dépôt est une compétence fondamentale en ingénierie des semi-conducteurs, permettant la création de microcircuits de plus en plus puissants et efficaces.

Tableau récapitulatif :

| Méthode de dépôt | Cas d'utilisation principal | Avantage clé | Principale limitation |

|---|---|---|---|

| PVD (Pulvérisation cathodique) | Interconnexions métalliques | Haute vitesse, économique | Mauvais recouvrement conforme |

| CVD (PECVD) | Couches isolantes | Bonne conformité, température plus basse | Plus lent que le PVD |

| ALD | Couches critiques ultra-minces (ex. oxyde de grille) | Contrôle au niveau atomique, conformité parfaite | Très lent, coût élevé |

Prêt à optimiser votre processus de dépôt de couches minces ?

Le bon équipement est essentiel pour obtenir les couches précises et de haute qualité qui définissent les microcircuits modernes. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour la fabrication de semi-conducteurs, y compris des systèmes de dépôt de pointe.

Que vous développiez des transistors de nouvelle génération ou que vous affiniez votre technologie d'interconnexion, nos solutions sont conçues pour répondre aux exigences strictes de la fabrication de circuits intégrés. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et faire progresser vos projets.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) de revêtements polymères ? Obtenez des films ultra-purs et conformes pour des surfaces complexes

- Quels sont les différents types de dépôt en phase vapeur ? Un guide sur le PVD par rapport au CVD

- Comment fabrique-t-on un diamant CVD ? Cultivez vos propres diamants créés en laboratoire avec précision

- De quoi dépend le taux de pulvérisation ? Maîtrisez les facteurs clés de la vitesse de dépôt des couches minces

- Qu'est-ce que le dépôt de couches atomiques (ALD) et pourquoi est-il essentiel pour les CMOS avancés ? Maîtrisez la précision à l'échelle nanométrique

- Qu'est-ce que le processus CVD ? Un guide pour construire des matériaux de haute pureté à partir de l'atome

- Quelle est la forme du diamant CVD ? La forme tabulaire et conçue des diamants cultivés en laboratoire

- Quelle est la différence entre les diamants de laboratoire CVD et HPHT ? Un guide pour choisir la bonne méthode