À la base, le traitement thermique sous vide est le processus de chauffage et de refroidissement des métaux dans un environnement contrôlé à des pressions inférieures au niveau atmosphérique. En éliminant l'air et les autres gaz, cette méthode prévient les réactions de surface indésirables comme l'oxydation (rouille) et la décarburation. Cela permet une manipulation précise des propriétés d'un matériau — telles que la dureté, la résistance et la ductilité — tout en produisant une pièce propre et brillante qui ne nécessite souvent aucune finition supplémentaire.

La véritable valeur du traitement thermique sous vide n'est pas simplement l'absence d'air ; c'est le niveau inégalé de contrôle et de pureté que cet environnement procure, résultant en des propriétés matérielles supérieures, des finitions de surface impeccables et des résultats hautement reproductibles.

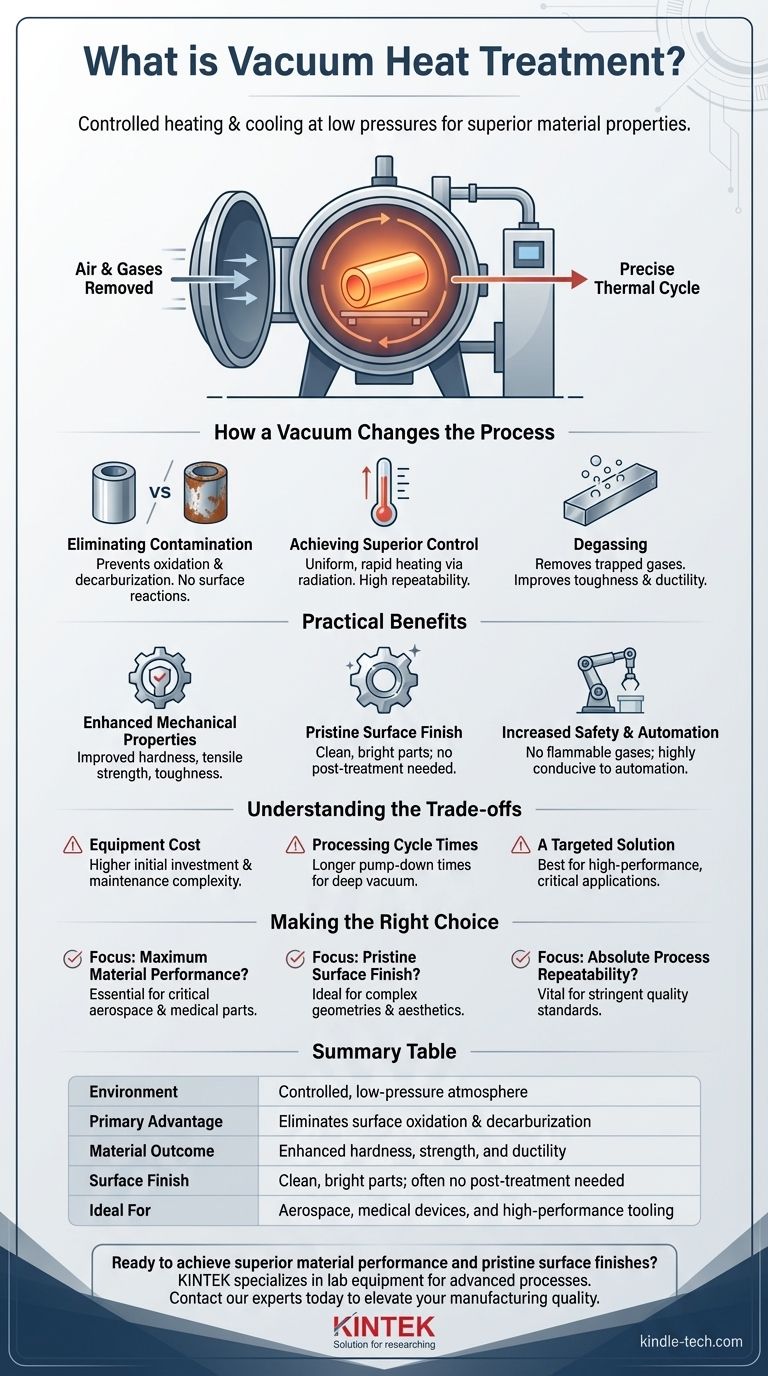

Comment le vide modifie le processus de traitement thermique

Pour comprendre les avantages de cette technologie, il est essentiel de saisir comment l'élimination de l'atmosphère modifie fondamentalement l'environnement de traitement. Il s'agit moins d'une technique unique que d'une plateforme pour obtenir des résultats métallurgiques de haute pureté.

Élimination de la contamination atmosphérique

Dans un four conventionnel, l'oxygène, l'azote et la vapeur d'eau présents dans l'air réagissent avec la surface métallique chaude. Cela peut entraîner une oxydation (formation de calamine) et une décarburation (perte de carbone de la surface), qui dégradent toutes deux les performances et l'apparence de la pièce.

Une chambre à vide élimine ces gaz réactifs. Cela préserve la chimie de surface et le lustre d'origine du matériau, éliminant le besoin de processus de nettoyage post-traitement coûteux et chronophages comme le sablage ou le décapage acide.

Obtention d'un contrôle de processus supérieur

L'environnement sous vide permet un chauffage et un refroidissement extrêmement uniformes et rapides. Sans air pour transférer la chaleur de manière imprévisible, l'énergie thermique est appliquée plus directement et uniformément, généralement par rayonnement.

Ce degré élevé de contrôle garantit que chaque pièce d'un lot, et chaque lot au fil du temps, reçoit exactement le même traitement. Cette répétabilité est essentielle pour des industries comme l'aérospatiale et les dispositifs médicaux où la cohérence est non négociable.

Dégazage pour l'intégrité interne du matériau

De nombreux métaux contiennent des gaz dissous, tels que l'hydrogène, qui peuvent provoquer des défauts internes et entraîner une fragilisation. L'environnement à basse pression d'un four sous vide extrait efficacement ces gaz piégés du métal.

Cet effet de dégazage améliore considérablement la ténacité, la ductilité et la résistance à la fatigue du matériau, ce qui conduit à une durée de vie plus longue et plus fiable pour le composant fini.

Les avantages pratiques d'un environnement sous vide

La nature précise, propre et contrôlée du traitement thermique sous vide se traduit directement par des avantages tangibles pour les composants fabriqués.

Propriétés mécaniques améliorées

En prévenant les réactions de surface négatives et en éliminant les gaz internes nocifs, le processus permet au matériau d'atteindre son plein potentiel. Il en résulte une amélioration de la dureté, de la résistance à la traction, de la ténacité et de la fonctionnalité globale.

Finition de surface impeccable

Les composants traités sous vide sortent du four propres, brillants et exempts de décoloration ou de calamine. Ceci est particulièrement précieux pour les pièces où la finition de surface finale est critique ou pour les géométries complexes difficiles à nettoyer après traitement.

Sécurité et automatisation accrues

Les fours sous vide n'utilisent pas de gaz inflammables ou explosifs dans leur fonctionnement standard, créant un environnement de travail beaucoup plus sûr. L'ensemble du processus est également très propice à l'automatisation, garantissant une exécution précise et réduisant le potentiel d'erreur humaine.

Comprendre les compromis

Bien que puissant, le traitement thermique sous vide n'est pas la solution idéale pour toutes les applications. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité de l'équipement

Les fours sous vide sont technologiquement sophistiqués et représentent un investissement en capital nettement plus élevé que les fours atmosphériques traditionnels. Les pompes, les joints et les systèmes de contrôle requis augmentent à la fois le coût initial et la complexité de la maintenance continue.

Temps de cycle de traitement

L'obtention d'un vide poussé nécessite du temps pour pomper la chambre avant même que le cycle de chauffage ne puisse commencer. Cela peut entraîner des temps de cycle globaux plus longs par rapport aux fours atmosphériques continus, ce qui le rend mieux adapté à la production par lots plutôt qu'aux pièces à grand volume et à faible marge.

Une solution ciblée

Pour de nombreuses applications courantes où une petite quantité d'oxydation de surface est acceptable ou sera éliminée par un usinage ultérieur, la précision du traitement sous vide peut être inutile. C'est un investissement à réserver aux matériaux et composants qui exigent le plus haut niveau de qualité et de performance.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le traitement thermique sous vide dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est une performance matérielle maximale : Le dégazage et la prévention de la contamination d'un processus sous vide sont essentiels pour les composants critiques dans l'aérospatiale, le médical et l'outillage de haute performance.

- Si votre objectif principal est une surface impeccable et prête à l'emploi : Le traitement sous vide élimine le besoin de nettoyage post-traitement, ce qui le rend idéal pour les produits finis avec des géométries complexes ou des exigences esthétiques.

- Si votre objectif principal est une répétabilité absolue du processus : Le contrôle précis de la température et de l'environnement garantit que les pièces sont produites avec une cohérence exceptionnelle, essentielle pour répondre aux normes de qualité strictes.

Choisir le traitement thermique sous vide est un investissement dans le contrôle, la pureté et des résultats prévisibles et de haute qualité.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Environnement | Atmosphère contrôlée, basse pression |

| Avantage principal | Élimine l'oxydation de surface et la décarburation |

| Résultat matériel | Dureté, résistance et ductilité améliorées |

| Finition de surface | Pièces propres et brillantes ; souvent aucun post-traitement nécessaire |

| Idéal pour | Aérospatiale, dispositifs médicaux et outillage de haute performance |

Prêt à atteindre des performances matérielles supérieures et des finitions de surface impeccables ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables qui alimentent les processus avancés comme le traitement thermique sous vide. Notre expertise vous assure d'avoir les bons outils pour un contrôle, une pureté et des résultats reproductibles inégalés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et élever votre qualité de fabrication.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez une précision et une propreté supérieures pour les composants critiques