En bref, la fusion par induction sous vide (VIM) est un processus hautement contrôlé utilisé pour produire des métaux et des superalliages haute performance exceptionnellement purs. Ses principales applications concernent la fabrication de composants essentiels pour les industries les plus exigeantes au monde, notamment l'aérospatiale, le nucléaire et la fabrication spécialisée.

L'objectif fondamental de la fusion par induction sous vide n'est pas simplement de faire fondre le métal, mais d'obtenir un contrôle absolu sur la chimie et la pureté du matériau. En éliminant l'atmosphère réactive, la VIM crée les alliages ultra-propres requis pour les composants où la défaillance n'est pas une option.

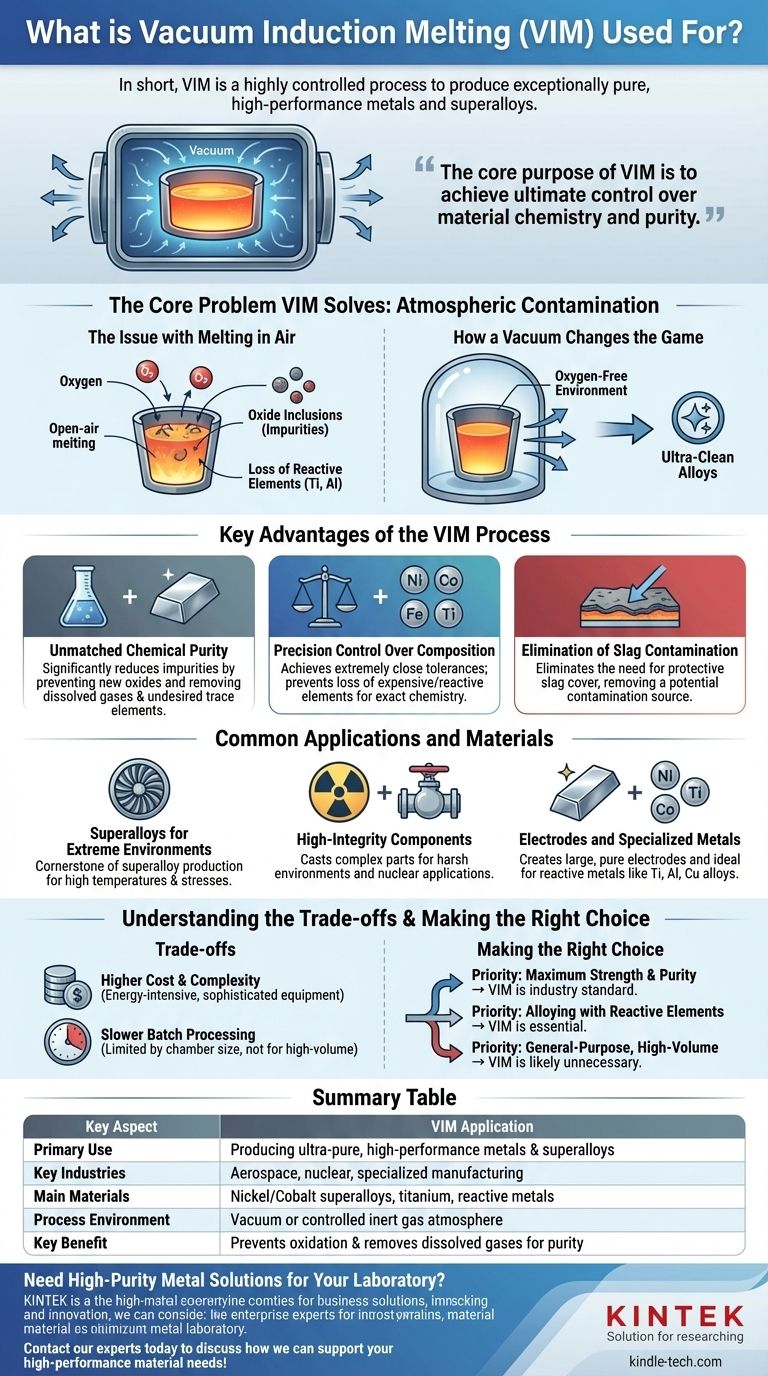

Le problème fondamental que résout la VIM : la contamination atmosphérique

Pour comprendre la valeur de la VIM, il faut d'abord comprendre le problème fondamental de la fusion du métal à l'air libre.

Le problème de la fusion à l'air

Lorsque les métaux sont fondus en présence d'oxygène, ils réagissent. Ce processus, connu sous le nom d'oxydation, crée des impuretés non métalliques (inclusions d'oxyde) qui affaiblissent le matériau final.

De plus, les éléments d'alliage réactifs et coûteux comme le titane et l'aluminium peuvent être perdus par oxydation, ce qui rend difficile l'obtention d'une composition chimique précise.

Comment un vide change la donne

La fusion par induction sous vide a lieu à l'intérieur d'une chambre scellée où l'air a été évacué. En opérant sous vide ou dans un environnement de gaz inerte contrôlé, le processus résout fondamentalement le problème de la contamination atmosphérique.

Cet environnement sans oxygène empêche l'oxydation, protégeant ainsi l'intégrité du bain de fusion et garantissant que le produit final est aussi pur que possible.

Avantages clés du processus VIM

L'environnement contrôlé de la VIM offre plusieurs avantages distincts et critiques par rapport aux techniques de fusion conventionnelles.

Pureté chimique inégalée

Le principal avantage est la réduction significative des impuretés. Le vide empêche non seulement la formation de nouveaux oxydes, mais aide également à éliminer les gaz dissous (comme l'oxygène et l'azote) et les traces d'éléments indésirables du métal en fusion.

Il en résulte un alliage final plus propre, plus résistant et plus fiable.

Contrôle précis de la composition

Sans la menace d'oxydation, les fabricants peuvent atteindre des tolérances de composition extrêmement serrées. Les éléments coûteux et réactifs ne sont pas perdus, ce qui permet de créer des alliages complexes avec une chimie exacte et reproductible.

Ce niveau de précision est essentiel pour les matériaux tels que les superalliages, où même de légers écarts peuvent compromettre les performances à haute température.

Élimination de la contamination par le laitier

De nombreux procédés de fusion conventionnels nécessitent une couche protectrice de laitier pour protéger le métal en fusion de l'air. Ce laitier peut parfois rester piégé dans la coulée finale, créant une impureté importante.

La VIM élimine le besoin d'une couverture de laitier protectrice, supprimant ainsi une autre source potentielle de contamination.

Applications et matériaux courants

Les avantages uniques de la VIM en font la méthode privilégiée pour produire une gamme de matériaux haute performance.

Superalliages pour environnements extrêmes

La VIM est la pierre angulaire de la production de superalliages. Ces alliages à base de nickel, de cobalt ou de fer sont conçus pour résister à des températures et des contraintes extrêmes, ce qui les rend essentiels pour des pièces telles que les aubes de turbine d'avion et les composants de moteur.

Composants à haute intégrité

Le processus est utilisé pour couler des pièces complexes à haute intégrité destinées à des environnements difficiles. Cela comprend des vannes spécialisées pour l'industrie chimique et des composants critiques pour les applications nucléaires, où la fiabilité des matériaux est primordiale.

Électrodes et métaux spécialisés

La VIM est également utilisée pour créer de grandes électrodes pures qui sont ensuite refondues dans des processus ultérieurs pour produire des matériaux encore plus raffinés. Elle est également idéale pour faire fondre des métaux réactifs spéciaux comme le titane et certains alliages à base d'aluminium ou de cuivre.

Comprendre les compromis

Bien que la VIM offre une qualité inégalée, il s'agit d'un processus spécialisé avec des considérations spécifiques.

Coût et complexité plus élevés

La création et le maintien d'un vide nécessitent beaucoup d'énergie et un équipement sophistiqué. Par conséquent, la VIM est nettement plus coûteuse et plus complexe que les processus de fusion à l'air standard. Elle est réservée aux applications où le coût est justifié par la performance requise.

Traitement par lots plus lent

La VIM est un processus discontinu, limité par la taille de la chambre à vide. Cela la rend moins adaptée à la production continue et à grand volume de métaux courants, où le coût par tonne est le principal moteur.

Faire le bon choix pour votre objectif

Décider si la VIM est nécessaire dépend entièrement des exigences de performance du produit final.

- Si votre objectif principal est la résistance et la pureté maximales du matériau pour les pièces critiques : La VIM est la norme industrielle incontestée pour atteindre la qualité nécessaire.

- Si votre objectif principal est d'allier des éléments hautement réactifs comme le titane ou l'aluminium : La VIM est essentielle pour empêcher que ces éléments précieux ne soient perdus par oxydation.

- Si votre objectif principal est de produire des métaux à usage général en grand volume et à faible coût : La VIM est probablement inutile, et des processus de fusion plus conventionnels sont beaucoup plus économiques.

En fin de compte, choisir la fusion par induction sous vide est une décision stratégique visant à privilégier la perfection du matériau par rapport au coût de production.

Tableau récapitulatif :

| Aspect clé | Application VIM |

|---|---|

| Utilisation principale | Production de métaux et de superalliages ultra-purs et haute performance |

| Industries clés | Aérospatiale, nucléaire, fabrication spécialisée |

| Matériaux principaux | Superalliages à base de nickel/cobalt, titane, métaux réactifs |

| Environnement du processus | Vide ou atmosphère de gaz inerte contrôlée |

| Avantage clé | Prévient l'oxydation et élimine les gaz dissous pour une pureté maximale |

Besoin de solutions métalliques de haute pureté pour votre laboratoire ?

Chez KINTEK, nous comprenons que la pureté des matériaux est essentielle pour les applications critiques. Nos équipements de laboratoire et consommables spécialisés sont conçus pour prendre en charge des processus avancés tels que la fusion par induction sous vide, vous garantissant d'obtenir la composition chimique précise et les alliages ultra-propres que votre recherche exige.

Que vous développiez des superalliages pour des composants aérospatiaux ou que vous travailliez avec des métaux réactifs, KINTEK fournit l'équipement fiable et l'expertise pour vous aider à réussir.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en matériaux haute performance !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de fusion par induction à arc sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Pouvez-vous faire fondre l'aluminium par induction ? Découvrez la méthode supérieure pour la fusion de haute pureté

- Quel type de four est utilisé pour la fusion des métaux non ferreux ? Atteignez une grande pureté grâce à la technologie à induction

- Quel rôle fondamental joue un four de fusion par induction sous vide dans la production d'acier sans nickel ? Obtenir des alliages de haute pureté

- À quel effet thermique les fours à induction sont-ils basés ? Débloquez une fusion des métaux plus rapide et plus propre

- Un four à induction fonctionne-t-il avec l'aluminium ? Obtenez une fusion efficace et de haute qualité

- Quels métaux peuvent être fondus dans un four à induction ? Libérez la puissance pour faire fondre pratiquement n'importe quel métal

- Comment fonctionne un dispositif d'agitation mécanique lors de la fusion de composites TiC ? Améliorer le mouillage des particules et l'homogénéité

- Un chauffage à induction peut-il faire fondre le métal ? Un guide pour une fusion rapide, propre et contrôlée