Essentiellement, un four de frittage sous vide est un four industriel hautement spécialisé qui chauffe les matériaux dans un environnement contrôlé à basse pression au lieu de l'air libre. Sa fonction principale est de fusionner des matériaux en poudre en une masse solide à haute température sans leur permettre de réagir avec l'oxygène ou d'autres gaz atmosphériques. Ce processus empêche la contamination et l'oxydation, ce qui donne des matériaux aux caractéristiques de pureté, de densité et de performance supérieures.

Le point essentiel à retenir est qu'un four sous vide ne concerne pas seulement la chaleur ; il s'agit du contrôle atmosphérique absolu. En éliminant l'air, vous éliminez les réactions chimiques indésirables comme l'oxydation, permettant la création de matériaux avancés qui seraient impossibles à produire dans un four conventionnel.

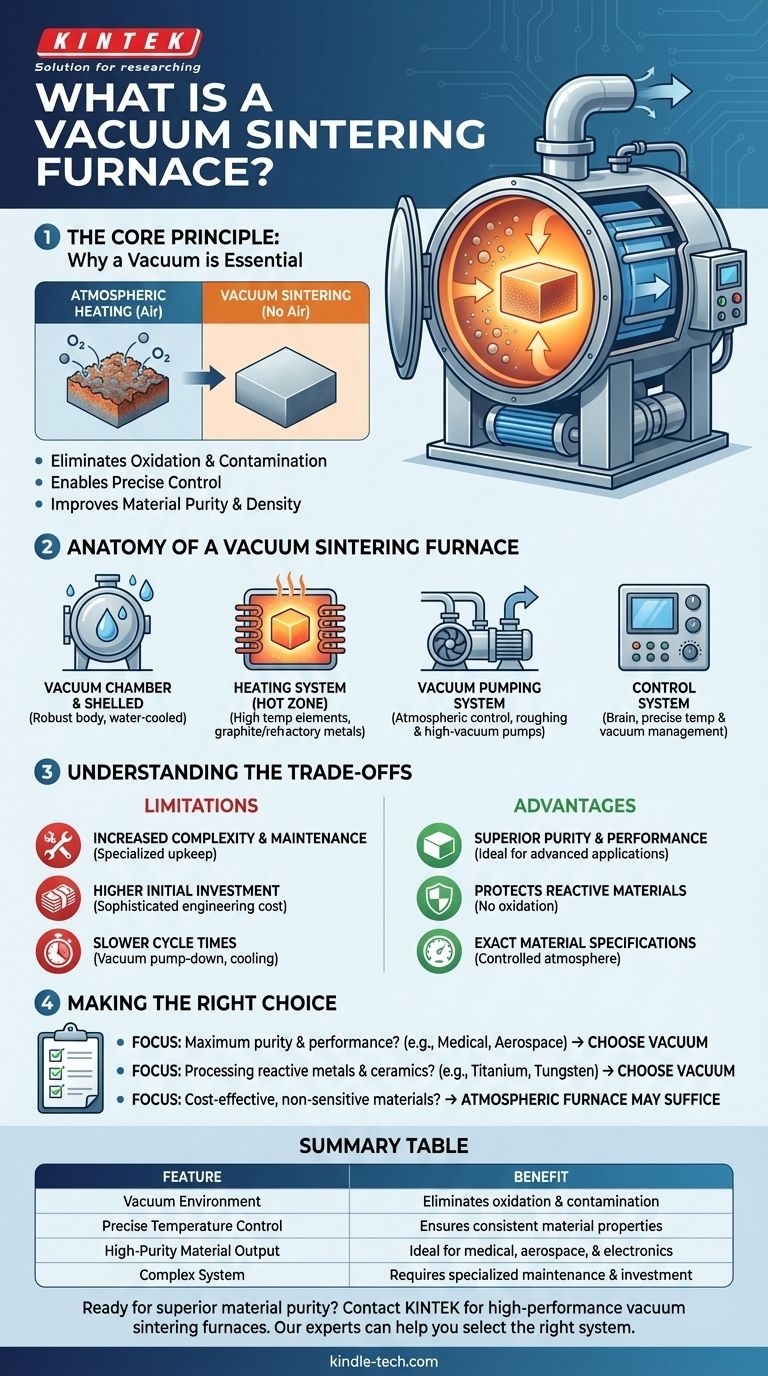

Le principe fondamental : Pourquoi le vide est essentiel

La caractéristique déterminante de cette technologie est le vide. Aux hautes températures requises pour le frittage, la plupart des matériaux deviennent très réactifs. L'environnement sous vide répond directement à ce défi fondamental.

Élimination de l'oxydation et de la contamination

Dans une atmosphère normale, le chauffage d'un matériau provoque sa réaction avec l'oxygène, formant une couche d'oxyde. Cette oxydation peut affaiblir le produit final ou modifier entièrement ses propriétés. En évacuant la chambre, le four élimine pratiquement tout l'oxygène et les autres gaz réactifs, préservant ainsi l'intégrité chimique du matériau.

Permettre un contrôle précis

L'environnement sous vide fournit une base neutre et propre. Cela permet aux opérateurs de maintenir un vide pur ou d'introduire intentionnellement des gaz inertes spécifiques de haute pureté comme l'argon. Ce niveau de contrôle est crucial pour atteindre des spécifications matérielles exactes.

Amélioration de la pureté et de la densité des matériaux

Sans l'interférence des gaz atmosphériques, les particules de matériau peuvent se lier plus efficacement. Il en résulte un produit final plus dense, plus solide et exempt des vides microscopiques et des impuretés qui peuvent se former lors du chauffage atmosphérique.

Anatomie d'un four de frittage sous vide

Un four sous vide est un système complexe où plusieurs composants clés travaillent de concert pour gérer la température et la pression avec une extrême précision.

La chambre à vide et la coque

C'est le corps scellé et robuste du four. Il est conçu pour résister à la fois à la chaleur interne intense et à la puissante pression externe créée par le vide. Un système de refroidissement par eau est généralement intégré à la coque pour éviter qu'elle ne surchauffe.

Le système de chauffage (Zone chaude)

Située à l'intérieur de la chambre, la zone chaude contient les éléments chauffants qui génèrent les hautes températures requises. Ces éléments peuvent être en graphite ou en métaux réfractaires et utilisent des méthodes telles que la résistance électrique ou l'induction pour chauffer le matériau.

Le système de pompage à vide

C'est le cœur du contrôle atmosphérique du four. Il se compose généralement d'une série de pompes — souvent une pompe primaire associée à une pompe à vide poussé (comme une pompe à diffusion ou turbomoléculaire) — qui travaillent ensemble pour évacuer l'air de la chambre et atteindre l'état de basse pression cible.

Le système de contrôle

Le cerveau du four est un système électronique sophistiqué qui gère chaque étape du processus. Il contrôle précisément les vitesses de chauffage, maintient le matériau à une température spécifique (appelée « maintien »), contrôle les vitesses de refroidissement et maintient le niveau de vide.

Comprendre les compromis et les limites

Bien que puissant, le frittage sous vide n'est pas la solution pour toutes les applications. Ses avantages s'accompagnent de compromis spécifiques qu'il est essentiel de comprendre.

Complexité et maintenance accrues

La combinaison de systèmes de contrôle à haute température, à vide poussé et électroniques rend ces fours complexes. Les composants tels que les pompes à vide et les zones chaudes nécessitent un entretien régulier et spécialisé pour garantir un fonctionnement fiable.

Investissement initial plus élevé

L'ingénierie et les matériaux sophistiqués requis pour construire un four capable de gérer en toute sécurité des températures et des pressions extrêmes entraînent un coût initial nettement plus élevé par rapport aux fours atmosphériques conventionnels.

Cycles de traitement plus longs

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour mettre la chambre en dépression avant le chauffage et pour refroidir le matériau en toute sécurité avant la mise à l'air libre s'ajoute au temps de cycle global, ce qui peut limiter le débit.

Faire le bon choix pour votre objectif

La décision d'utiliser cette technologie dépend entièrement de votre matériau et des exigences de performance finales.

- Si votre objectif principal est la pureté et la performance maximales : Pour des applications telles que les implants médicaux, les composants aérospatiaux ou l'électronique avancée, l'environnement propre d'un four sous vide est non négociable.

- Si votre objectif principal est le traitement de métaux et de céramiques réactifs : Les matériaux tels que le titane, le tungstène et certaines céramiques avancées seraient ruinés par l'oxydation, faisant du four sous vide la seule option viable.

- Si votre objectif principal est la production rentable de matériaux non sensibles : Pour les céramiques ou les métaux de base qui ne sont pas affectés par l'exposition à l'air, un four atmosphérique conventionnel est un choix beaucoup plus pratique et économique.

En fin de compte, comprendre la fonction principale du four — le contrôle atmosphérique précis — est la clé pour exploiter sa puissance pour l'innovation en matière de matériaux avancés.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Environnement sous vide | Élimine l'oxydation et la contamination |

| Contrôle précis de la température | Assure des propriétés matérielles constantes |

| Production de matériaux de haute pureté | Idéal pour le médical, l'aérospatiale et l'électronique |

| Système complexe | Nécessite une maintenance spécialisée et un investissement |

Prêt à atteindre une pureté et une performance matérielles supérieures ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours de frittage sous vide conçus pour les applications critiques dans les domaines médical, aérospatial et des céramiques avancées. Nos experts vous aideront à choisir le bon système pour répondre à vos spécifications matérielles précises. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir vos objectifs d'innovation !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Qu'est-ce que le frittage sous vide ? Obtenez une pureté et des performances inégalées pour les matériaux avancés

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale