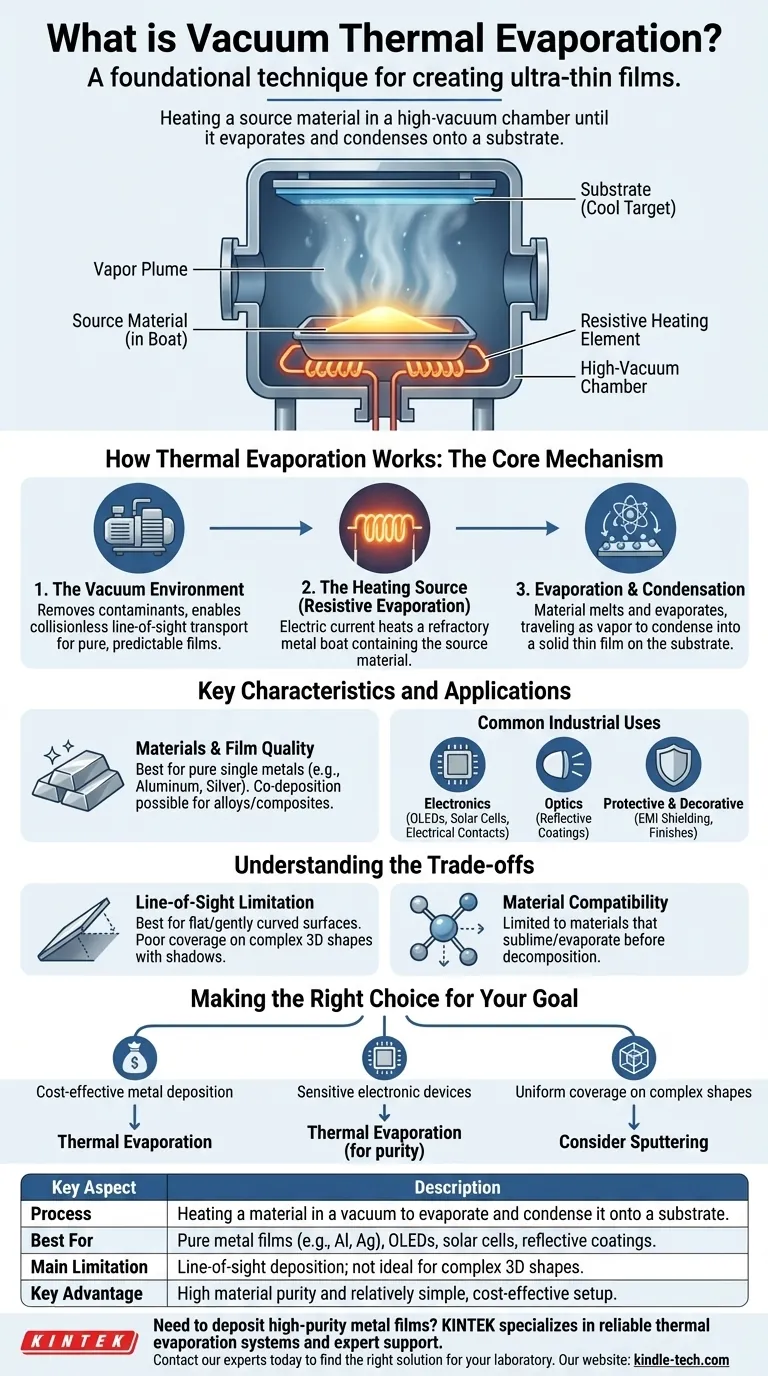

L'évaporation thermique sous vide est une technique fondamentale utilisée pour créer des couches ultra-minces d'un matériau sur une surface. Dans ce processus, un matériau source est chauffé à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore, se transformant en vapeur. Cette vapeur traverse ensuite le vide et se condense sur un objet plus froid, appelé substrat, formant un revêtement précis et uniforme.

À la base, l'évaporation thermique revient à faire bouillir un métal ou un autre matériau dans un vide quasi parfait. Le vide garantit que la vapeur résultante est pure et peut voyager en ligne droite pour recouvrir une surface cible, permettant la production de composants électroniques et optiques haute performance.

Comment fonctionne l'évaporation thermique : le mécanisme central

Le processus, bien que conceptuellement simple, repose sur un environnement soigneusement contrôlé pour obtenir un film de haute qualité. Chaque étape est essentielle au résultat final.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. Ceci est crucial pour deux raisons.

Premièrement, il élimine les contaminants gazeux comme l'oxygène et la vapeur d'eau qui réagiraient autrement avec le matériau évaporé et compromettraient la pureté du film.

Deuxièmement, la basse pression permet aux atomes évaporés de voyager de la source au substrat avec peu ou pas de collisions avec les molécules d'air. Ceci est appelé transport sans collision, en ligne de mire, assurant que le film est déposé de manière prévisible.

La source de chauffage (Évaporation par résistance)

La méthode de chauffage la plus courante est appelée évaporation par résistance. Le matériau source, souvent sous forme de pastilles ou de poudre, est placé dans un petit récipient appelé « bateau » ou « panier ».

Ce bateau est généralement fabriqué à partir d'un métal réfractaire présentant une résistance électrique élevée. Un courant électrique intense est passé à travers le bateau, provoquant son chauffage rapide grâce à l'effet Joule.

Évaporation et condensation

Lorsque le bateau chauffe, le matériau source fond et sa température monte jusqu'au point d'évaporation.

Les atomes ou molécules résultants traversent le vide et frappent le substrat plus froid, qui est stratégiquement placé au-dessus de la source. Au contact, les atomes se recondensent en un état solide, accumulant progressivement un film mince sur la surface du substrat.

Caractéristiques clés et applications

L'évaporation thermique est appréciée pour sa simplicité relative et sa polyvalence, ce qui en fait une pierre angulaire du dépôt de couches minces pour de nombreuses industries.

Matériaux et qualité du film

Cette méthode est exceptionnellement bien adaptée au dépôt de couches minces de métaux purs, tels que l'aluminium ou l'argent, produisant des couches avec une bonne pureté et adhérence.

Elle peut également être adaptée à des applications plus complexes. En utilisant plusieurs creusets avec des contrôles de température indépendants, il est possible de co-déposer plusieurs matériaux simultanément pour créer des alliages ou des films composites.

Utilisations industrielles courantes

La précision et la pureté des films évaporés thermiquement sont essentielles pour la fabrication de haute technologie.

- Électronique : Elle est largement utilisée pour créer des contacts électriques, des couches dans les écrans OLED, les cellules solaires et les systèmes micro-électromécaniques (MEMS).

- Optique : Le processus crée des revêtements hautement réfléchissants pour les réflecteurs de lumière utilisés dans les phares automobiles, l'éclairage médical et les composants aérospatiaux.

- Revêtements protecteurs et décoratifs : Elle est utilisée pour le blindage EMI/RFI sur les boîtiers électroniques et pour appliquer des finitions métalliques décoratives sur des articles tels que les emballages cosmétiques et les articles de sport.

Comprendre les compromis

Bien que puissante, l'évaporation thermique n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La limitation de la ligne de mire

Étant donné que la vapeur voyage en ligne droite, l'évaporation thermique est un processus de dépôt en ligne de mire. Cela signifie qu'elle fonctionne mieux pour recouvrir des surfaces planes ou légèrement incurvées.

Elle n'est pas idéale pour recouvrir uniformément des objets tridimensionnels complexes avec des surfaces cachées ou des angles vifs, car ces zones seront dans une « ombre » et recevront peu ou pas de revêtement.

Compatibilité des matériaux

Le processus est limité aux matériaux qui peuvent être évaporés ou sublimés à des températures pratiquement réalisables dans un système sous vide.

Certains composés peuvent se décomposer ou se désintégrer lorsqu'ils sont chauffés avant d'avoir la possibilité de s'évaporer, ce qui les rend inappropriés pour cette méthode. Pour ces matériaux, ou pour les films nécessitant une densité plus élevée, des méthodes alternatives comme l'évaporation par faisceau d'électrons ou le pulvérisation cathodique peuvent être nécessaires.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du matériau que vous utilisez et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt de métal rentable : L'évaporation thermique est un excellent choix pour créer des films métalliques purs, tels que l'aluminium pour les réflecteurs ou l'argent pour les contacts électriques.

- Si votre objectif principal est la construction de dispositifs électroniques sensibles : Il s'agit d'un processus clé pour la fabrication de couches spécifiques dans les OLED et les cellules solaires où la pureté du matériau n'est pas négociable.

- Si votre objectif principal est d'obtenir une couverture uniforme sur des formes complexes : Vous devriez envisager des méthodes PVD alternatives comme la pulvérisation cathodique, qui est moins dépendante de la ligne de mire et peut offrir une meilleure couverture sur des géométries complexes.

En fin de compte, l'évaporation thermique reste un outil vital et très efficace pour fabriquer les couches minces de haute pureté qui animent la technologie moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Chauffer un matériau sous vide pour l'évaporer et le condenser sur un substrat. |

| Idéal pour | Films métalliques purs (ex. : Al, Ag), OLED, cellules solaires, revêtements réfléchissants. |

| Principale limite | Dépôt en ligne de mire ; pas idéal pour les formes 3D complexes. |

| Avantage principal | Haute pureté du matériau et configuration relativement simple et rentable. |

Besoin de déposer des films métalliques de haute pureté pour votre recherche ou votre production ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, fournissant des systèmes d'évaporation thermique fiables et un support d'experts pour vous aider à obtenir des revêtements précis et uniformes pour vos applications électroniques, optiques ou de revêtement protecteur.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de dépôt de couches minces et trouver la bonne solution pour votre laboratoire.

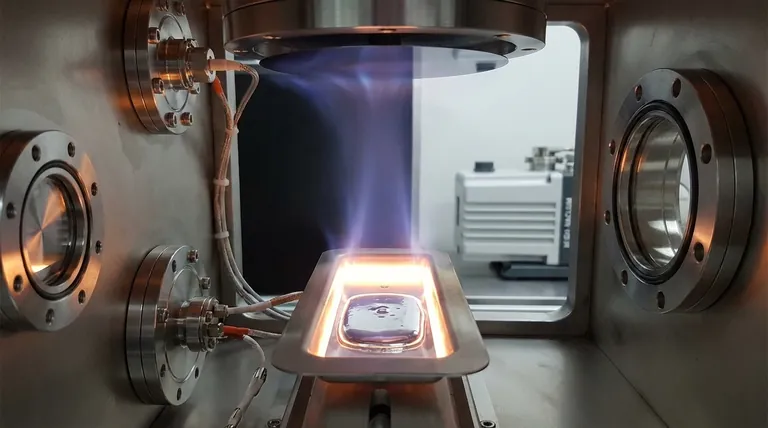

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quelle est la différence entre l'évaporation et la lithographie par faisceau d'électrons ? Comprendre la mise en forme (patterning) par rapport au dépôt (deposition)

- L'or peut-il être évaporé ? Déverrouiller le dépôt de couches minces de haute pureté

- Qu'est-ce que la méthode d'évaporation sous vide ? Un guide du dépôt de couches minces et de la purification

- Qu'est-ce que la vaporisation du zinc ? Un défi critique en matière de sécurité et de qualité en soudage

- Quels matériaux sont utilisés dans l'évaporation ? Sélectionner les bons métaux et composés pour les couches minces

- Quel est le taux de dépôt de l'évaporation par faisceau d'électrons ? Contrôler la qualité et la vitesse du film mince

- Quel est le processus du chauffage par évaporation ? Maîtriser l'équilibre entre la chaleur, le vide et la surface

- Que sont les sources d'évaporation thermique ? Types clés et comment choisir la bonne