À la base, le dépôt en phase vapeur est une famille de procédés utilisés pour appliquer une couche de matériau ultra-mince – souvent de quelques atomes ou molécules d'épaisseur seulement – sur une surface. Ceci est accompli en convertissant un matériau de revêtement solide ou liquide en gaz ou en vapeur dans une chambre à vide, lui permettant de voyager puis de se solidifier sur un objet cible, appelé substrat.

Le dépôt en phase vapeur n'est pas une technique unique mais un principe fondamental : transformer un matériau en vapeur afin qu'il puisse être précisément réassemblé sous forme de couche mince solide sur une nouvelle surface. La différence cruciale réside dans la manière dont ce réassemblage se produit – soit par un processus physique (condensation), soit par un processus chimique (réaction).

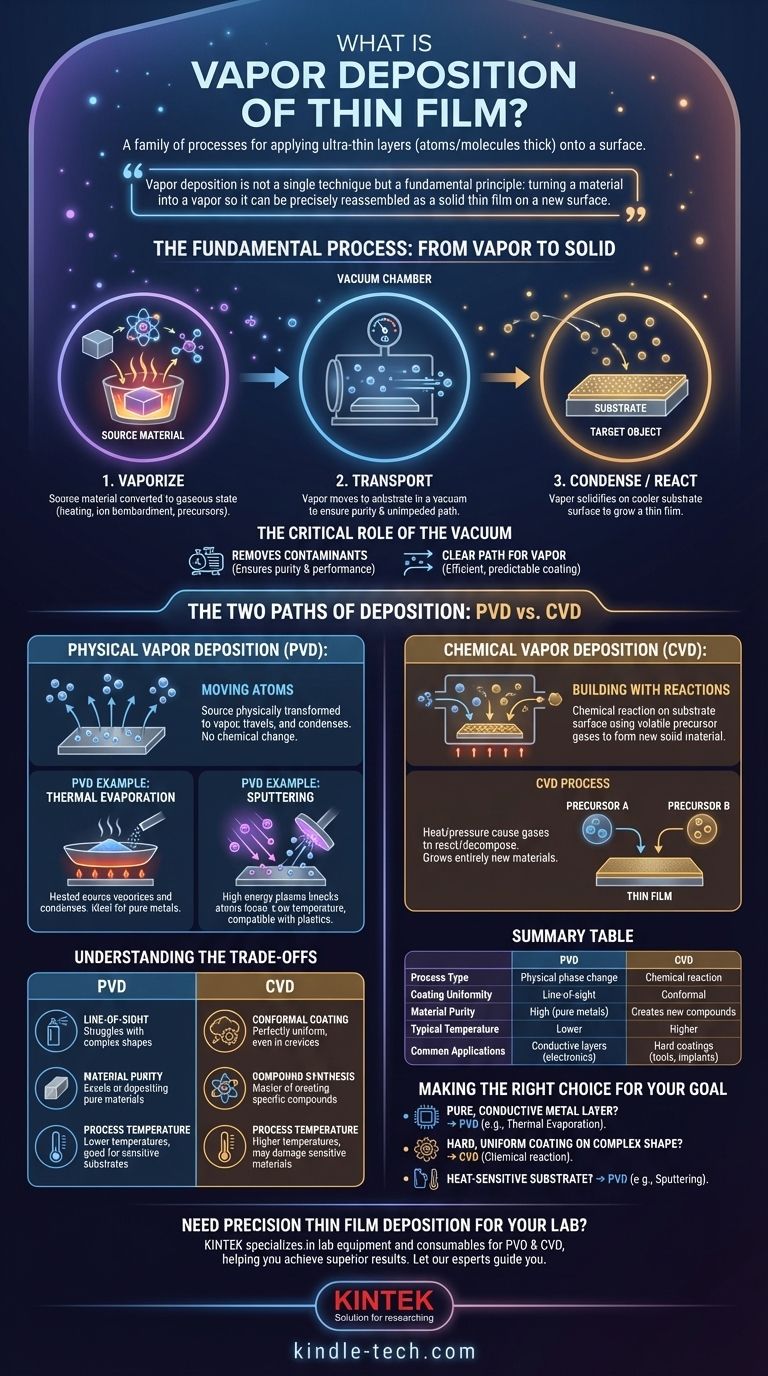

Le processus fondamental : de la vapeur au solide

Le dépôt en phase vapeur peut sembler complexe, mais le principe sous-jacent suit une séquence logique en trois étapes. C'est une méthode hautement contrôlée pour construire des matériaux à partir de zéro.

Les trois étapes fondamentales

L'ensemble du processus repose sur trois phases distinctes. Premièrement, un matériau source est converti en un état gazeux, créant une vapeur. Cela se fait par chauffage, bombardement d'ions ou introduction de gaz précurseurs réactifs.

Deuxièmement, cette vapeur est transportée de la source vers le substrat. Cela se produit presque toujours sous vide pour assurer la pureté et empêcher les atomes de vapeur de collisionner avec les molécules d'air.

Troisièmement, la vapeur se condense ou réagit sur la surface plus froide du substrat, se développant en une couche mince solide et uniforme. Pensez à la vapeur d'une douche chaude qui se condense en une couche d'eau sur un miroir froid, mais à une échelle atomique hautement sophistiquée.

Le rôle critique du vide

Un environnement sous vide est non négociable pour un dépôt en phase vapeur de haute qualité. Il remplit deux fonctions principales.

Premièrement, il élimine l'air et d'autres contaminants qui pourraient autrement être piégés dans la couche mince, compromettant sa pureté et ses performances.

Deuxièmement, il crée un chemin clair et dégagé pour que les atomes vaporisés voyagent de leur source au substrat, assurant un processus de revêtement efficace et prévisible.

Les deux voies de dépôt : PVD vs. CVD

Bien que l'objectif soit le même, il existe deux catégories principales de dépôt en phase vapeur, qui se distinguent par la manière dont la vapeur devient un film solide : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD).

Dépôt physique en phase vapeur (PVD) : Déplacement d'atomes

En PVD, le matériau source est physiquement transformé en vapeur, se déplace vers le substrat et se condense à nouveau en un solide. Aucun changement chimique ne se produit dans le matériau lui-même. Il s'agit purement d'un changement de phase de solide à gaz et de nouveau à solide.

Exemple de PVD : Évaporation thermique

L'une des méthodes PVD les plus simples est l'évaporation thermique. Le matériau source est chauffé sous vide – souvent par un élément en tungstène – jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite et se condense sur le substrat plus froid, formant le film. C'est idéal pour déposer des matériaux purs comme les métaux pour les couches conductrices dans les cellules solaires ou les écrans OLED.

Exemple de PVD : Pulvérisation cathodique

La pulvérisation cathodique est une approche physique différente. Au lieu de la chaleur, elle utilise l'énergie cinétique. À l'intérieur du vide, un plasma à haute énergie (généralement un gaz inerte comme l'argon) est dirigé vers le matériau source, ou "cible". Les ions du plasma agissent comme un sablage subatomique, délogeant les atomes de la cible, qui s'envolent ensuite et se déposent sur le substrat.

Dépôt chimique en phase vapeur (CVD) : Construction par réactions

Contrairement au PVD, le dépôt chimique en phase vapeur implique une réaction chimique directement à la surface du substrat. Dans ce processus, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

Les conditions de chaleur et de pression dans la chambre provoquent la réaction de ces gaz entre eux ou leur décomposition sur le substrat, formant un tout nouveau matériau solide sous forme de couche mince. Le film est littéralement "cultivé" par synthèse chimique.

Comprendre les compromis

Le choix entre PVD et CVD dépend entièrement du matériau, de la forme de l'objet à revêtir et des propriétés souhaitées du film final.

Revêtement conforme vs. Ligne de visée

Le PVD est en grande partie un processus en ligne de visée. Les atomes vaporisés se déplacent en ligne droite, ce qui signifie qu'ils recouvrent très bien les surfaces directement exposées à la source, mais ont du mal à couvrir uniformément des formes complexes en trois dimensions.

Le CVD, cependant, repose sur un gaz qui peut circuler autour d'un objet. Cela lui permet de créer des revêtements hautement conformes qui sont parfaitement uniformes, même à l'intérieur des crevasses et sur des géométries complexes.

Pureté du matériau vs. Synthèse de composés

Le PVD excelle dans le dépôt de matériaux très purs. Puisque vous ne faites qu'évaporer et recondenser le matériau source (par exemple, de l'aluminium pur), le film final conserve cette pureté.

Le CVD est le maître de la synthèse de composés. Il est utilisé pour créer des composés spécifiques et durables comme le nitrure de titane (pour les revêtements d'outils) ou le dioxyde de silicium (pour l'électronique), qui seraient difficiles ou impossibles à déposer avec le PVD.

Température du processus

La température du processus est un autre facteur de différenciation clé. De nombreux procédés CVD nécessitent des températures très élevées pour entraîner les réactions chimiques nécessaires, ce qui peut limiter les types de substrats pouvant être revêtus sans être endommagés.

Bien que certaines méthodes PVD utilisent la chaleur, d'autres comme la pulvérisation cathodique peuvent être réalisées à des températures beaucoup plus basses, ce qui les rend compatibles avec des matériaux plus sensibles, y compris les plastiques.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne approche, vous devez d'abord définir votre objectif.

- Si votre objectif principal est de déposer une couche métallique pure et conductrice (par exemple, pour l'électronique) : Les méthodes de dépôt physique en phase vapeur (PVD) comme l'évaporation thermique sont souvent les plus directes et efficaces.

- Si votre objectif principal est de créer un revêtement dur, protecteur et uniforme sur une forme complexe (par exemple, un outil ou un implant médical) : Le dépôt chimique en phase vapeur (CVD) est probablement le meilleur choix en raison de son processus de réaction chimique et de sa couverture conforme.

- Si votre projet implique un substrat sensible à la chaleur qui ne peut pas supporter des températures élevées : Une méthode PVD à basse température comme la pulvérisation cathodique offre souvent un avantage significatif par rapport au CVD traditionnel.

Comprendre ces principes fondamentaux vous permet de concevoir des matériaux avec précision, en construisant les surfaces fonctionnelles qui animent la technologie moderne.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Changement de phase physique (évaporation/pulvérisation) | Réaction chimique à la surface du substrat |

| Uniformité du revêtement | Ligne de visée (moins uniforme sur les formes complexes) | Conforme (excellent pour les formes 3D) |

| Pureté du matériau | Élevée (métaux purs) | Crée de nouveaux composés (par exemple, nitrure de titane) |

| Température typique | Plus basse (convient aux substrats sensibles à la chaleur) | Plus élevée (peut endommager les matériaux sensibles) |

| Applications courantes | Couches conductrices en électronique, cellules solaires | Revêtements durs pour outils, implants médicaux |

Besoin d'un dépôt de couches minces de précision pour votre laboratoire ?

Que vous développiez des composants électroniques avancés, des revêtements d'outils durables ou des surfaces de dispositifs médicaux, le choix de la bonne méthode de dépôt en phase vapeur est essentiel. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les procédés PVD et CVD, vous aidant à obtenir des résultats de couches minces supérieurs avec précision et fiabilité.

Laissez nos experts vous guider vers la solution optimale pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter de vos exigences de projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés