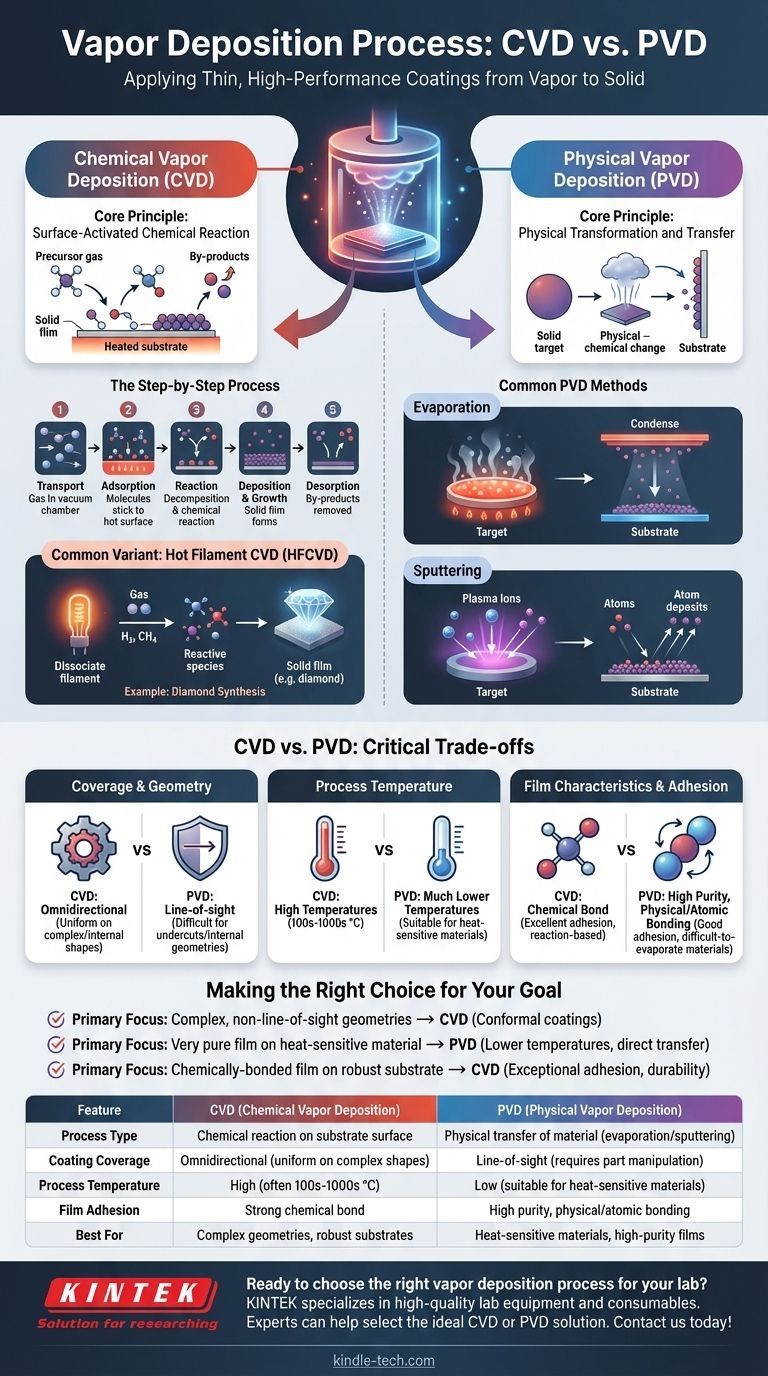

En bref, le dépôt en phase vapeur est un groupe de procédés utilisés pour appliquer un revêtement de matériau très fin et haute performance sur une surface, appelée substrat. Ceci est accompli en convertissant un matériau de revêtement solide ou liquide en vapeur, en le transportant à travers un environnement sous vide ou à basse pression, puis en le laissant se condenser ou réagir sur la surface du substrat pour former un film solide. Les deux catégories principales sont le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD).

La différence fondamentale entre ces méthodes réside dans la manière dont le matériau est déposé. Le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques à la surface du substrat pour former le film, tandis que le dépôt physique en phase vapeur (PVD) transfère physiquement le matériau de revêtement d'une source au substrat sans changements chimiques.

Déconstruction du dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur est un processus où le substrat est exposé à un ou plusieurs précurseurs chimiques volatils, qui réagissent et/ou se décomposent à la surface du substrat pour produire le film mince désiré.

Le principe fondamental : une réaction chimique activée en surface

Au fond, le CVD est un processus de fabrication chimique. Un gaz précurseur est introduit dans une chambre de réaction contenant la pièce chauffée que vous souhaitez revêtir. La chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique directement à la surface de la pièce, laissant derrière elle une couche solide du matériau désiré.

Le processus étape par étape

Le processus CVD peut être décomposé en plusieurs étapes clés :

- Transport : Les gaz réactifs volatils (précurseurs) sont introduits dans une chambre de réaction, typiquement sous vide.

- Adsorption : Les molécules de gaz adhèrent à la surface chaude du substrat.

- Réaction : La température élevée du substrat provoque la décomposition ou la réaction des gaz précurseurs entre eux, formant un nouveau matériau solide.

- Dépôt et croissance : Ce nouveau matériau solide se lie chimiquement à la surface du substrat, s'accumulant couche par couche pour former un film mince et uniforme.

- Désorption : Les sous-produits gazeux de la réaction sont retirés de la chambre.

Une variante courante : le CVD à filament chaud (HFCVD)

Dans certains processus CVD, un filament chaud (fait d'un métal comme le tungstène ou le tantale) est utilisé pour aider à décomposer les gaz précurseurs. Par exemple, dans la synthèse du diamant, un filament chauffé à plus de 2000 K dissocie l'hydrogène et le méthane gazeux, créant les espèces hautement réactives nécessaires pour faire croître un film de diamant sur un substrat voisin.

Comprendre le dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur décrit une variété de méthodes de dépôt sous vide qui utilisent des moyens physiques – et non des réactions chimiques – pour produire un film mince.

Le principe fondamental : transformation et transfert physiques

En PVD, un matériau source solide ou liquide, appelé la "cible", est converti en vapeur et transporté vers le substrat. Cette vapeur se condense ensuite sur le substrat pour former le revêtement. Le matériau lui-même ne subit pas de changement chimique.

Méthodes PVD courantes

Deux techniques PVD dominantes sont l'évaporation et la pulvérisation cathodique.

- Évaporation : Le matériau cible est chauffé dans une chambre à vide poussé jusqu'à ce qu'il bout et s'évapore. Ces atomes gazeux traversent le vide et se condensent sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

- Pulvérisation cathodique : Au lieu de la chaleur, ce processus utilise de l'énergie. Un plasma de haute énergie est créé, et les ions de ce plasma sont accélérés pour frapper la cible. L'impact arrache physiquement des atomes du matériau cible, qui voyagent ensuite et se déposent sur le substrat.

CVD vs PVD : Comprendre les compromis critiques

Le choix entre CVD et PVD nécessite de comprendre leurs avantages et limitations distincts, qui découlent directement de leurs mécanismes différents.

Couverture et géométrie

Le CVD est un processus omnidirectionnel. Parce que le revêtement est formé à partir d'un gaz qui circule autour de la pièce, il peut revêtir uniformément des formes complexes, des coins vifs et même des surfaces internes.

Le PVD est principalement un processus en ligne de mire. Le matériau vaporisé se déplace en ligne droite de la source au substrat. Cela rend difficile le revêtement de contre-dépouilles ou de géométries internes complexes sans une manipulation sophistiquée de la pièce.

Température du processus

Le CVD nécessite généralement des températures élevées (souvent des centaines, voire des milliers de degrés Celsius) pour entraîner les réactions chimiques nécessaires. Cela peut limiter les types de matériaux de substrat qui peuvent être revêtus sans être endommagés ou déformés.

Le PVD peut souvent être réalisé à des températures beaucoup plus basses, ce qui le rend adapté au revêtement de matériaux sensibles à la chaleur comme les plastiques.

Caractéristiques et adhérence du film

Le CVD forme une liaison chimique entre le film et le substrat, ce qui entraîne une excellente adhérence. Les propriétés du film sont déterminées par la chimie de la réaction.

Les films PVD sont connus pour leur grande pureté, car le processus déplace simplement le matériau source d'un endroit à un autre. L'adhérence est très bonne, bien qu'elle repose sur une liaison physique (atomique) plutôt que sur une réaction chimique. Il excelle dans le dépôt de matériaux à très haut point de fusion difficiles à évaporer.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement de votre matériau, de la géométrie de votre pièce et des propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir des géométries complexes, non en ligne de mire : Le CVD est le choix supérieur en raison de sa capacité à créer des revêtements très uniformes (conformes).

- Si votre objectif principal est de déposer un film très pur sur un matériau sensible à la chaleur : Le PVD est souvent la meilleure option en raison de ses températures de traitement plus basses et de son transfert direct de matériau.

- Si votre objectif principal est de créer un film à liaison chimique sur un substrat robuste capable de résister à la chaleur : Le CVD offre une adhérence et une durabilité exceptionnelles grâce à la formation de liaisons chimiques solides.

En fin de compte, le choix de la bonne technique de dépôt en phase vapeur consiste à faire correspondre les capacités du processus à vos exigences d'ingénierie spécifiques.

Tableau récapitulatif :

| Caractéristique | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Type de processus | Réaction chimique à la surface du substrat | Transfert physique de matériau (évaporation/pulvérisation cathodique) |

| Couverture du revêtement | Omnidirectionnelle (uniforme sur formes complexes) | En ligne de mire (nécessite une manipulation de la pièce) |

| Température du processus | Élevée (souvent des centaines à des milliers de °C) | Basse (convient aux matériaux sensibles à la chaleur) |

| Adhérence du film | Forte liaison chimique | Haute pureté, liaison physique/atomique |

| Idéal pour | Géométries complexes, substrats robustes | Matériaux sensibles à la chaleur, films de haute pureté |

Prêt à choisir le bon processus de dépôt en phase vapeur pour votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire de haute qualité pour tous vos besoins en dépôt en phase vapeur. Que vous ayez besoin de systèmes CVD pour des revêtements complexes ou d'outils PVD pour des applications sensibles à la chaleur, nos experts peuvent vous aider à sélectionner la solution idéale pour améliorer vos résultats de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses