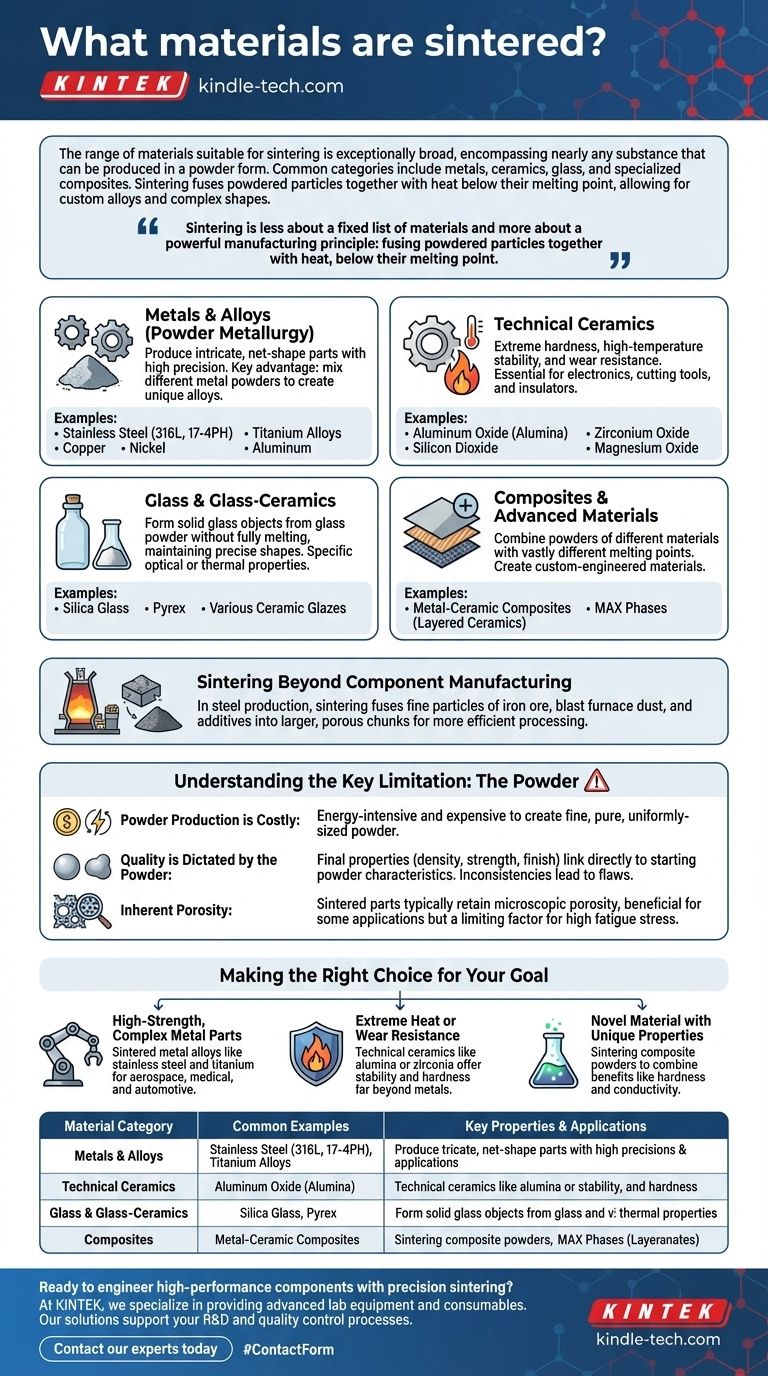

La gamme de matériaux adaptés au frittage est exceptionnellement large, englobant presque toute substance pouvant être produite sous forme de poudre. Les catégories les plus courantes comprennent les métaux, les céramiques, le verre et les composites spécialisés. Cette polyvalence permet d'utiliser le processus pour tout, de la création de composants en acier inoxydable à haute résistance et de pièces céramiques résistantes à la chaleur au traitement du minerai de fer brut pour la production d'acier.

Le frittage est moins une liste fixe de matériaux qu'un puissant principe de fabrication : fusionner des particules en poudre avec de la chaleur, en dessous de leur point de fusion. Ce concept de base permet de créer des alliages personnalisés, de travailler avec des matériaux à point de fusion élevé et de produire des formes complexes difficiles, voire impossibles, à obtenir avec le moulage ou l'usinage traditionnels.

Les principales catégories de matériaux frittés

La flexibilité du frittage découle de sa capacité à travailler avec différentes familles de matériaux, chacune offrant des propriétés uniques pour des défis d'ingénierie spécifiques.

Métaux et alliages

Il s'agit de l'application la plus courante du frittage, souvent appelée métallurgie des poudres. En partant de fines poudres métalliques, les fabricants peuvent produire des pièces complexes, de forme nette, avec une grande précision.

Les métaux frittés courants comprennent l'acier inoxydable (par exemple, 316L, 17-4PH), les alliages de titane, le cuivre, le nickel et l'aluminium. Un avantage clé est la capacité de mélanger différentes poudres métalliques pour créer des alliages uniques impossibles à obtenir par fusion.

Céramiques techniques

Les céramiques sont appréciées pour leur dureté extrême, leur stabilité à haute température et leur résistance à l'usure. Le frittage est la principale méthode pour les consolider en composants denses et fonctionnels.

Des matériaux comme l'oxyde d'aluminium (alumine), l'oxyde de zirconium, le dioxyde de silicium et l'oxyde de magnésium sont fréquemment frittés. Ceux-ci sont essentiels pour les applications en électronique, les outils de coupe et les isolants haute température.

Verre et vitrocéramiques

Le frittage peut également être utilisé pour former des objets en verre solide à partir de poudre de verre sans faire fondre complètement le matériau, ce qui aide à maintenir des formes précises.

Cela inclut des matériaux tels que le verre de silice, le Pyrex et diverses glaçures céramiques. Le processus est utilisé pour créer des composants avec des propriétés optiques ou thermiques spécifiques.

Composites et matériaux avancés

La véritable puissance du frittage est réalisée lors de la création de matériaux composites. Parce qu'il ne repose pas sur la fusion, des poudres de différents matériaux avec des points de fusion très différents peuvent être combinées.

Cela permet la création de composites métal-céramique ou de matériaux avancés comme les phases MAX (une classe de céramiques stratifiées). Ces matériaux conçus sur mesure offrent une combinaison unique de propriétés, telles qu'une résistance élevée et une bonne conductivité thermique.

Le frittage au-delà de la fabrication de composants

Bien que souvent associé à la création de pièces finies, le frittage est également une étape intermédiaire critique dans l'industrie lourde.

Agglomération des minerais

Dans la production d'acier, le frittage est utilisé pour fusionner de fines particules de minerai de fer, de poussière de haut fourneau et d'autres additifs en morceaux plus gros et poreux.

Ces morceaux frittés sont ensuite introduits dans un haut fourneau. Ce processus ne vise pas à créer un produit final, mais à préparer les matières premières pour un traitement plus efficace.

Comprendre la principale limitation : la poudre

La polyvalence du frittage est puissante, mais elle s'accompagne d'un compromis fondamental : le processus dépend entièrement de la qualité du matériau en poudre initial.

La production de poudre est coûteuse

La création d'une poudre fine, pure et de taille uniforme – en particulier pour les métaux et les céramiques techniques – est un processus énergivore et coûteux. Cela peut rendre la matière première pour le frittage significativement plus chère que les lingots en vrac utilisés dans le moulage ou l'usinage.

La qualité est dictée par la poudre

Les propriétés finales d'une pièce frittée, telles que sa densité, sa résistance et sa finition, sont directement liées aux caractéristiques de la poudre de départ. Une taille de particule incohérente ou des impuretés dans la poudre se traduiront directement par des défauts dans le composant final.

Porosité inhérente

À moins que des étapes de traitement secondaires comme le pressage isostatique à chaud ne soient utilisées, les pièces frittées conservent généralement une petite quantité de porosité microscopique. Bien que cela puisse être un avantage pour des applications comme les paliers autolubrifiants, cela peut également être un facteur limitant pour les composants soumis à des contraintes de fatigue élevées.

Faire le bon choix pour votre objectif

Choisir le bon matériau consiste à faire correspondre ses propriétés inhérentes aux exigences de votre application.

- Si votre objectif principal est des pièces métalliques complexes à haute résistance : Les alliages métalliques frittés comme l'acier inoxydable et le titane sont idéaux pour la production de composants pour les industries aérospatiale, médicale et automobile.

- Si votre objectif principal est une résistance extrême à la chaleur ou à l'usure : Les céramiques techniques comme l'alumine ou la zircone offrent une stabilité et une dureté bien au-delà de ce que tout métal peut atteindre.

- Si votre objectif principal est de créer un nouveau matériau aux propriétés uniques : Le frittage de poudres composites vous permet de combiner les avantages de différentes classes de matériaux, comme la dureté d'une céramique avec la conductivité d'un métal.

En comprenant que le frittage est un processus défini par la poudre, et non par une liste limitée de matériaux, vous pouvez exploiter sa puissance pour concevoir des composants pour presque tous les défis techniques.

Tableau récapitulatif :

| Catégorie de matériau | Exemples courants | Propriétés clés et applications |

|---|---|---|

| Métaux et alliages | Acier inoxydable, Titane, Cuivre | Haute résistance, formes complexes, pièces automobiles et aérospatiales |

| Céramiques techniques | Alumine, Zircone | Dureté extrême, résistance à la chaleur, composants résistants à l'usure |

| Verre et vitrocéramiques | Verre de silice, Pyrex | Propriétés optiques/thermiques spécifiques, formes précises |

| Composites | Métal-Céramique, Phases MAX | Propriétés personnalisées, combinant résistance et conductivité |

Prêt à concevoir des composants haute performance avec un frittage de précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires au développement et aux tests de matériaux frittés. Que vous travailliez avec des poudres métalliques pour des composants aérospatiaux, des céramiques techniques pour l'électronique de pointe ou des composites innovants, nos solutions soutiennent vos processus de R&D et de contrôle qualité.

Nous comprenons le rôle critique de la qualité de la poudre et des paramètres de frittage pour atteindre les propriétés matérielles souhaitées. Laissez-nous vous aider à optimiser votre processus de frittage pour des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de frittage de votre laboratoire et vous aider à concrétiser vos innovations matérielles.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce qu'un four dentaire ? Le four de précision pour créer des restaurations dentaires solides et esthétiques

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires