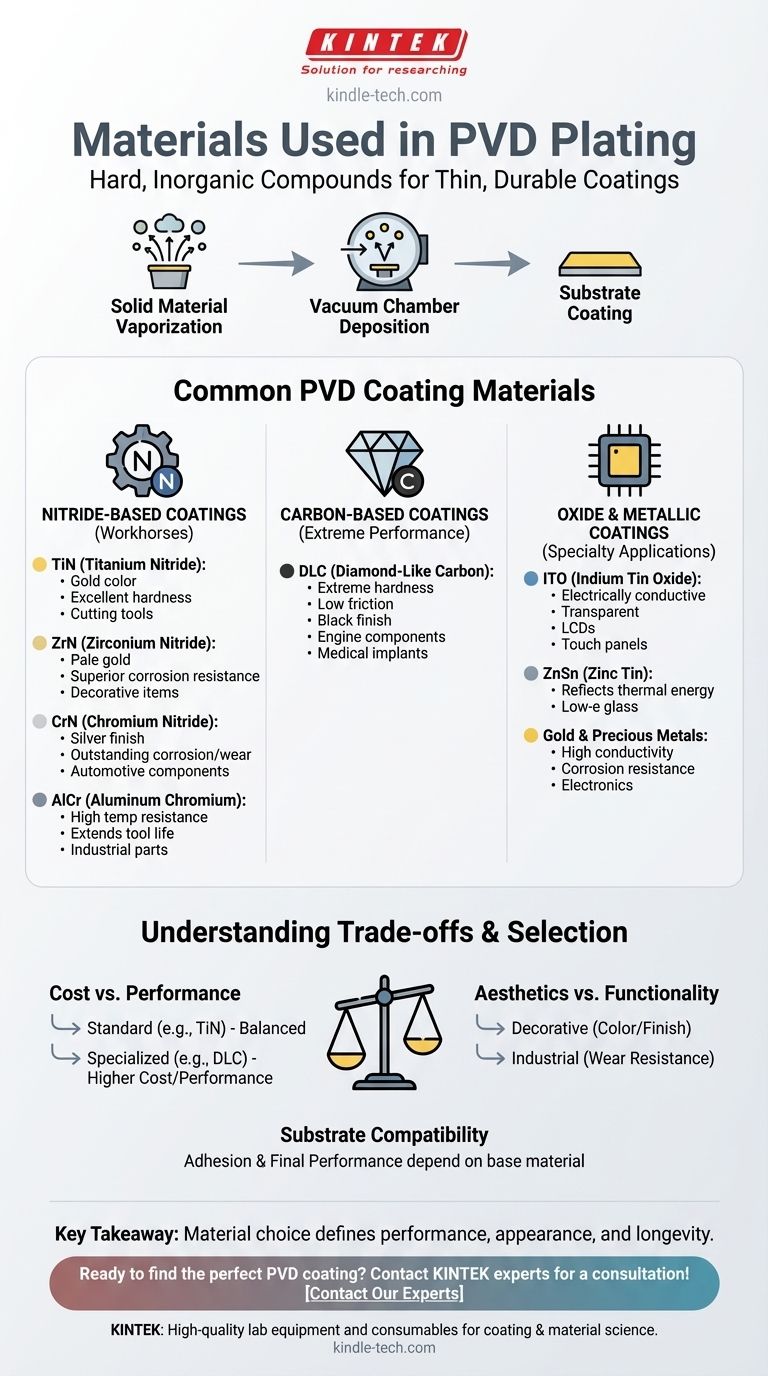

En bref, le revêtement PVD utilise principalement des matériaux inorganiques durs comme les nitrures et les composés carbonés pour créer des revêtements minces et durables. Les matériaux les plus courants comprennent le Nitrure de Titane (TiN), le Nitrure de Zirconium (ZrN), le Nitrure de Chrome (CrN) et le Carbone Amorphe Hydrogéné (DLC), chacun étant choisi pour des propriétés spécifiques telles que la dureté, la couleur et la résistance à la corrosion.

Le point essentiel à retenir est que le matériau utilisé dans le PVD n'est pas une réflexion après coup ; c'est la décision centrale qui définit la performance, l'apparence et la longévité du produit final. Le processus est suffisamment polyvalent pour utiliser presque tous les matériaux inorganiques, mais un groupe restreint est devenu la norme de l'industrie en raison de leurs résultats prouvés.

Les principes derrière la sélection des matériaux PVD

Le dépôt physique en phase vapeur (PVD) est un processus de dépôt sous vide où un matériau solide est vaporisé puis condensé sur un substrat sous forme de film mince. Cette technique permet un contrôle précis des caractéristiques du revêtement.

Qu'est-ce qui rend un matériau adapté au PVD ?

Le processus PVD peut déposer une vaste gamme de matériaux inorganiques et même certains matériaux organiques. Cependant, les matériaux les plus efficaces et les plus utilisés sont choisis pour leur capacité à former une couche dense et bien adhérente qui améliore la pièce sous-jacente.

L'objectif dicte le matériau

Le choix du matériau est entièrement dicté par l'application prévue. Un matériau choisi pour protéger un outil de coupe à grande vitesse de la chaleur et de l'usure sera différent de celui choisi pour donner à une montre un fini décoratif durable.

Une analyse des matériaux de revêtement PVD courants

Bien que la liste des matériaux potentiels soit longue, la plupart des applications reposent sur un groupe de base connu pour ses propriétés exceptionnelles. Ceux-ci peuvent être classés par leur composition chimique.

Revêtements à base de nitrure (les bêtes de somme)

Les nitrures sont des composés d'un métal avec de l'azote, réputés pour leur dureté extrême et leur résistance à l'usure.

- Nitrure de Titane (TiN) : Connu pour sa couleur or distincte et ses excellentes performances globales. Il augmente considérablement la dureté et est largement utilisé sur les outils de coupe, les pièces de quincaillerie et les articles décoratifs.

- Nitrure de Zirconium (ZrN) : Offre un fini or pâle ou semblable au laiton. Il offre une résistance à la corrosion supérieure à celle du TiN et est souvent utilisé dans des applications similaires.

- Nitrure de Chrome (CrN) : Fournit un fini argenté métallique brillant avec une résistance exceptionnelle à la corrosion et à l'usure. C'est un choix courant pour les composants automobiles, les montres et les bijoux.

- Aluminium Chrome (AlCr) : Conçu pour résister aux températures élevées, ce revêtement est un choix principal pour prolonger la durée de vie des outils industriels et des pièces de machines fonctionnant sous une contrainte extrême.

Revêtements à base de carbone (pour des performances extrêmes)

Ces revêtements exploitent les propriétés uniques du carbone pour atteindre une friction extrêmement faible et une dureté élevée.

- Carbone Amorphe Hydrogéné (DLC) : Comme son nom l'indique, le DLC est un matériau extrêmement dur à faible friction avec un fini noir distinctif. C'est le choix privilégié pour les applications haute performance telles que les composants de moteur, les implants médicaux et les outils haut de gamme où la réduction de la friction est critique.

Revêtements d'oxyde et métalliques (pour des applications spéciales)

Cette catégorie comprend des matériaux choisis pour leurs propriétés optiques ou électriques uniques plutôt que pour leur pure force mécanique.

- Oxyde d'Indium-Étain (ITO) : Un matériau crucial dans l'électronique moderne. L'ITO est unique car il est à la fois électriquement conducteur et optiquement transparent, ce qui le rend essentiel pour les écrans LCD, les écrans plasma et les écrans tactiles.

- Étain-Zinc (ZnSn) : Principalement utilisé dans la fabrication de verre à faible émissivité (low-e) pour les fenêtres. Ce revêtement réfléchit l'énergie thermique, améliorant l'isolation.

- Or (et autres métaux précieux) : Utilisés à la fois pour leur apparence décorative classique et pour leurs propriétés fonctionnelles, telles que la conductivité élevée et la résistance à la corrosion dans l'électronique.

Comprendre les compromis

Choisir un matériau PVD implique d'équilibrer des priorités concurrentes. Il n'existe pas de matériau unique « meilleur », seulement le plus approprié pour un objectif spécifique.

Coût vs Performance

Les revêtements standard comme le Nitrure de Titane (TiN) offrent un excellent équilibre entre performance et rentabilité pour de nombreuses applications. Des matériaux plus spécialisés comme le Carbone Amorphe Hydrogéné (DLC) offrent des performances supérieures mais à un prix nettement plus élevé.

Esthétique vs Fonctionnalité

Pour les articles décoratifs comme les montres ou les robinets, la couleur et la finition (par exemple, l'argent du CrN ou l'or du TiN) sont les principaux moteurs. Pour une mèche de forage industrielle, la résistance à l'usure à haute température d'un matériau comme l'AlCr est la seule chose qui compte, quelle que soit son apparence.

Compatibilité du substrat

Le matériau de base en cours de revêtement joue un rôle dans la sélection des matériaux. L'adhérence et la performance finale de la couche PVD dépendent de sa compatibilité chimique et physique avec le substrat sur lequel elle est appliquée.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par l'objectif principal que vous souhaitez atteindre pour votre produit.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure pour les outils : Privilégiez les revêtements en nitrure comme le TiN et l'AlCr, ou choisissez le DLC pour les applications haute performance les plus exigeantes.

- Si votre objectif principal est une finition décorative avec une grande durabilité : Envisagez le TiN ou le ZrN pour les tons or et le CrN pour une finition argentée ou chromée classique et résistante.

- Si votre objectif principal est des propriétés électroniques ou optiques spécialisées : Votre choix est défini par la fonction, comme l'utilisation d'ITO transparent et conducteur pour les écrans ou de ZnSn pour le verre thermique.

En fin de compte, sélectionner le matériau PVD correct est la façon dont vous transformez un composant standard en un produit haute performance, durable et visuellement attrayant.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Propriétés clés | Applications typiques |

|---|---|---|---|

| À base de nitrure | Nitrure de Titane (TiN), Nitrure de Zirconium (ZrN), Nitrure de Chrome (CrN) | Dureté extrême, Résistance à l'usure et à la corrosion | Outils de coupe, Pièces automobiles, Quincaillerie décorative |

| À base de carbone | Carbone Amorphe Hydrogéné (DLC) | Dureté extrême, Faible friction, Fini noir | Composants de moteur haute performance, Implants médicaux |

| Oxyde/Métallique | Oxyde d'Indium-Étain (ITO), Or | Conducteur électrique, Transparent optiquement, Résistance à la corrosion | Écrans LCD, Écrans tactiles, Électronique |

Prêt à trouver le revêtement PVD parfait pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en matière de revêtement et de science des matériaux. Que vous développiez des outils de coupe, des finitions décoratives ou des composants électroniques avancés, notre expertise peut vous aider à sélectionner et à appliquer le matériau PVD idéal pour améliorer la performance, la durabilité et l'apparence de votre produit.

Discutons des exigences de votre projet et obtenons ensemble des résultats supérieurs. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Électrode à disque de platine rotatif pour applications électrochimiques

Les gens demandent aussi

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme