À la base, le processus de moulage sous vide utilise principalement deux matériaux clés : le caoutchouc de silicone pour créer un moule flexible et une large gamme de résines de polyuréthane (PU) pour produire les pièces finales. Ces polyuréthanes sont spécifiquement formulés pour imiter les propriétés mécaniques, les couleurs et les textures des thermoplastiques de qualité production courants, ce qui les rend idéaux pour les prototypes de haute fidélité et les petites séries de production.

Le moulage sous vide n'est pas une question de matériau unique, mais un système polyvalent. Le véritable pouvoir du processus réside dans l'utilisation de moules en silicone flexibles pour couler une famille diversifiée de résines de polyuréthane, chacune conçue pour simuler les propriétés d'un plastique d'utilisation finale spécifique comme l'ABS, le polypropylène ou le caoutchouc.

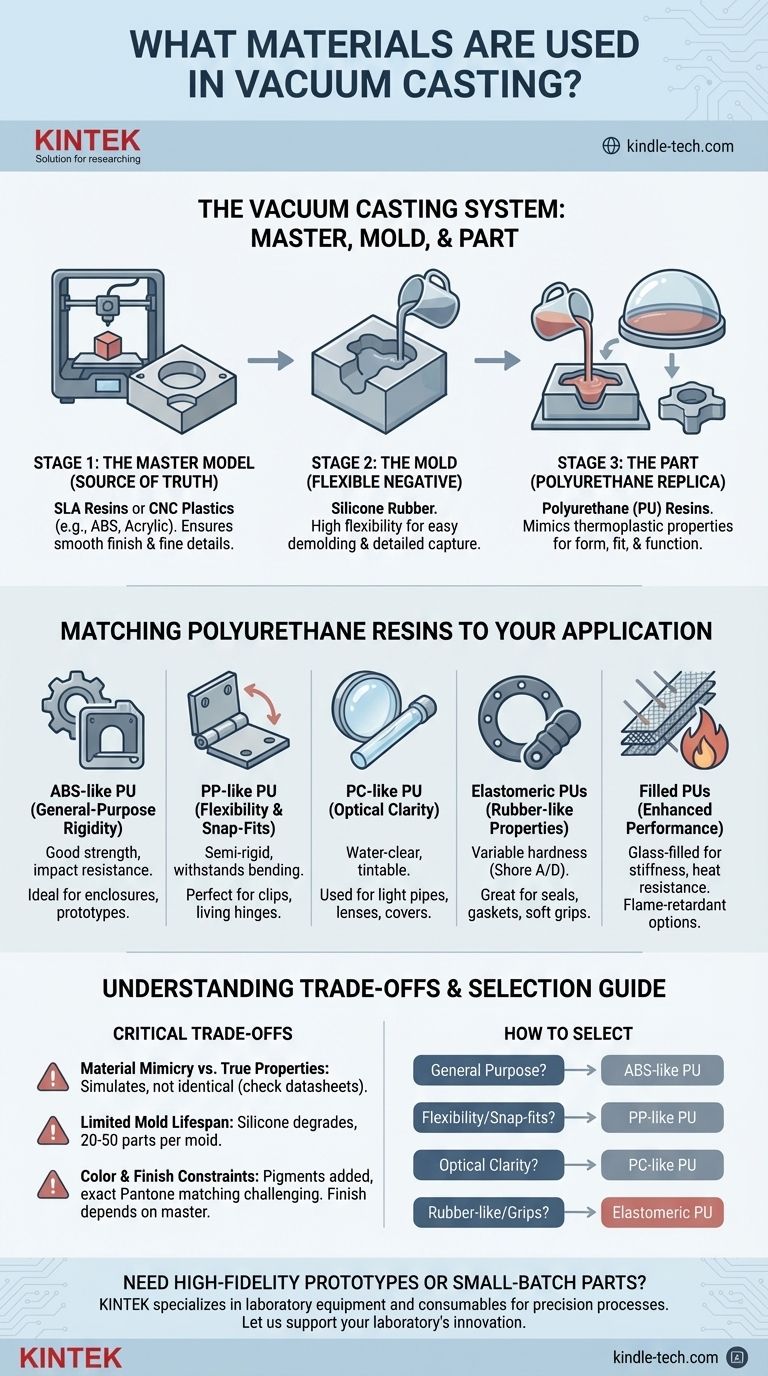

Le rôle de chaque matériau dans le processus

Pour comprendre les choix de matériaux, vous devez d'abord comprendre leurs rôles distincts dans les trois étapes du moulage sous vide : la création du modèle maître, la formation du moule et le moulage de la pièce finale.

Le modèle maître : la source de vérité

Le modèle maître est l'original parfait et très fini à partir duquel le moule est fabriqué. Sa qualité dicte la qualité de chaque pièce ultérieure.

Les matériaux les plus courants pour les modèles maîtres sont les résines SLA (Stéréolithographie). Ces photopolymères imprimés en 3D sont choisis pour leur capacité à produire des finitions de surface exceptionnellement lisses et des détails fins, qui sont transférés directement au moule en silicone. Alternativement, des plastiques usinés CNC comme l'ABS ou l'acrylique peuvent être utilisés pour leur durabilité et leur précision.

Le moule : le négatif flexible

Le moule est le cœur du processus de moulage sous vide, et il est presque universellement fabriqué à partir de caoutchouc de silicone.

Le silicone est le choix idéal pour plusieurs raisons. Sa grande flexibilité permet un retrait facile (démoulage) de pièces complexes, même celles avec des contre-dépouilles, sans endommager la pièce ou le moule. Il capture également les détails de surface microscopiques du modèle maître avec une fidélité extrême.

La pièce : la réplique en polyuréthane

Les pièces finales sont créées en versant des résines de polyuréthane (PU) liquides dans le moule en silicone sous vide. Le vide élimine les bulles d'air, assurant une copie parfaite et sans vide.

Ces polymères thermodurcissables en deux parties sont le choix de matériau le plus critique. Ils sont conçus pour simuler les propriétés des plastiques de production, vous permettant de tester la forme, l'ajustement et la fonction avec un degré élevé de confiance.

Adapter les résines de polyuréthane à votre application

La polyvalence du moulage sous vide provient de la vaste gamme de résines de polyuréthane disponibles. Choisir la bonne consiste à faire correspondre les propriétés du matériau à la fonction prévue de votre pièce.

Pour une rigidité générale : PU de type ABS

C'est le choix le plus courant et le plus polyvalent. Les polyuréthanes de type ABS offrent une bonne résistance, une bonne résistance aux chocs et une bonne stabilité dimensionnelle. Ce sont les matériaux de prédilection pour les boîtiers, les carters et les prototypes fonctionnels généraux.

Pour la flexibilité et les assemblages par encliquetage : PU de type PP

Si votre pièce nécessite de la flexibilité, comme pour les charnières intégrées, les clips ou les boîtiers à encliquetage, un PU de type polypropylène (PP) est le bon choix. Ces matériaux sont semi-rigides et peuvent supporter des flexions répétées.

Pour une clarté optique : PU de type PC

Pour les pièces qui doivent être transparentes, comme les guides de lumière, les lentilles ou les couvercles transparents, vous devez utiliser un PU de type polycarbonate (PC). Ces résines peuvent être coulées transparentes comme de l'eau et peuvent également être teintées pour obtenir des couleurs transparentes.

Pour des propriétés semblables au caoutchouc : PU élastomères

Lorsque vous avez besoin de simuler du caoutchouc, vous utilisez des polyuréthanes élastomères. Ceux-ci sont disponibles dans une large gamme de niveaux de dureté, mesurés sur l'échelle Shore A (pour les caoutchoucs souples) ou Shore D (pour les caoutchoucs durs). Ils sont parfaits pour les joints, les bagues d'étanchéité, les poignées et les surmoulages.

Pour des performances améliorées : PU chargés

Pour les applications nécessitant des performances supérieures, vous pouvez utiliser des résines spéciales. Les PU chargés de verre, par exemple, offrent une rigidité considérablement accrue et des températures de déflexion sous charge plus élevées que leurs homologues standard. Des PU ignifuges sont également disponibles pour répondre à des exigences réglementaires spécifiques.

Comprendre les compromis

Bien que puissants, les matériaux utilisés dans le moulage sous vide ont des limitations inhérentes qu'il est essentiel de comprendre.

Mimétisme des matériaux vs. propriétés réelles

Un point clé à retenir est qu'une résine de polyuréthane simule un plastique de production ; elle n'est pas chimiquement identique. Un PU de type ABS aura une sensation et un comportement très similaires à l'ABS, mais ses propriétés thermiques et sa résistance au fluage à long terme différeront. Consultez toujours une fiche technique du matériau pour des spécifications techniques précises.

Durée de vie limitée du moule

Les moules en silicone ne sont pas permanents. La nature chimiquement agressive des résines de polyuréthane provoque la dégradation du moule au fil du temps. Un moule en silicone typique peut produire entre 20 et 50 pièces avant de perdre des détails et de devoir être remplacé. C'est pourquoi le moulage sous vide est idéal pour le prototypage et la production à faible volume, et non pour la fabrication de masse.

Contraintes de couleur et de finition

La couleur est obtenue en ajoutant un pigment à la résine liquide avant le moulage. Cela fournit une couleur uniforme et traversante. Cependant, obtenir une correspondance Pantone exacte peut être difficile. La finition de surface de la pièce dépend entièrement de la finition du modèle maître, car le silicone la reproduit parfaitement.

Comment choisir le bon matériau de moulage sous vide

Votre choix doit être entièrement guidé par l'objectif de votre pièce.

- Si votre objectif principal est un prototype fonctionnel à usage général : Commencez par un polyuréthane de type ABS pour son excellent équilibre entre résistance et rigidité.

- Si votre objectif principal est de tester des assemblages par encliquetage ou des charnières intégrées : Choisissez un polyuréthane flexible de type PP pour simuler avec précision la fonction de la pièce.

- Si votre objectif principal est de créer des modèles esthétiques ou marketing : Utilisez une résine transparente de type PC, qui peut être teintée sur mesure pour un impact visuel.

- Si votre objectif principal est de créer des joints, des bagues d'étanchéité ou des poignées douces au toucher : Sélectionnez un polyuréthane élastomère avec la dureté Shore spécifique que votre application exige.

En comprenant ce système de matériaux, vous pouvez tirer parti du moulage sous vide pour créer des pièces de haute fidélité qui correspondent précisément à l'intention fonctionnelle et esthétique de votre projet.

Tableau récapitulatif :

| Type de matériau | Utilisation principale dans le moulage sous vide | Propriétés clés/Simule |

|---|---|---|

| Caoutchouc de silicone | Création du moule flexible | Grande flexibilité, capture les détails fins, permet un démoulage facile |

| Résine PU de type ABS | Pièces rigides à usage général | Bonne résistance, résistance aux chocs, stabilité dimensionnelle |

| Résine PU de type PP | Pièces flexibles, assemblages par encliquetage | Semi-rigide, supporte les flexions répétées |

| Résine PU de type PC | Clarté optique, pièces transparentes | Transparente comme l'eau, peut être teintée |

| Résine PU élastomère | Pièces de type caoutchouc, joints, poignées | Gamme de duretés (échelles Shore A & D) |

Besoin de prototypes de haute fidélité ou de pièces de production en petites séries ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels pour les processus de précision comme le moulage sous vide. Que vous créiez des prototypes pour des tests de forme, d'ajustement et de fonction ou que vous produisiez de petites séries de pièces d'utilisation finale, les bons matériaux sont essentiels au succès.

Laissez-nous vous aider à atteindre vos objectifs de projet avec des matériaux de haute qualité et un soutien expert. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matériaux et de la manière dont nous pouvons soutenir l'innovation de votre laboratoire.

Guide Visuel

Produits associés

- Moule spécial de presse à chaud pour laboratoire

- Moules de presse cylindriques Assemble Lab

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de pression bidirectionnel carré pour usage en laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules en graphite de haute résistance lors du pressage à chaud sous vide ? Amélioration de la précision des composites CuAlMn

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?

- Quel rôle les composants du moule en graphite jouent-ils dans le pressage à chaud sous vide du Ti-3Al-2.5V ? Optimiser la densification de l'alliage

- Quel est le rôle des moules en graphite de haute résistance dans le pressage à chaud sous vide du béryllium ? Amélioration de la densification et de la précision