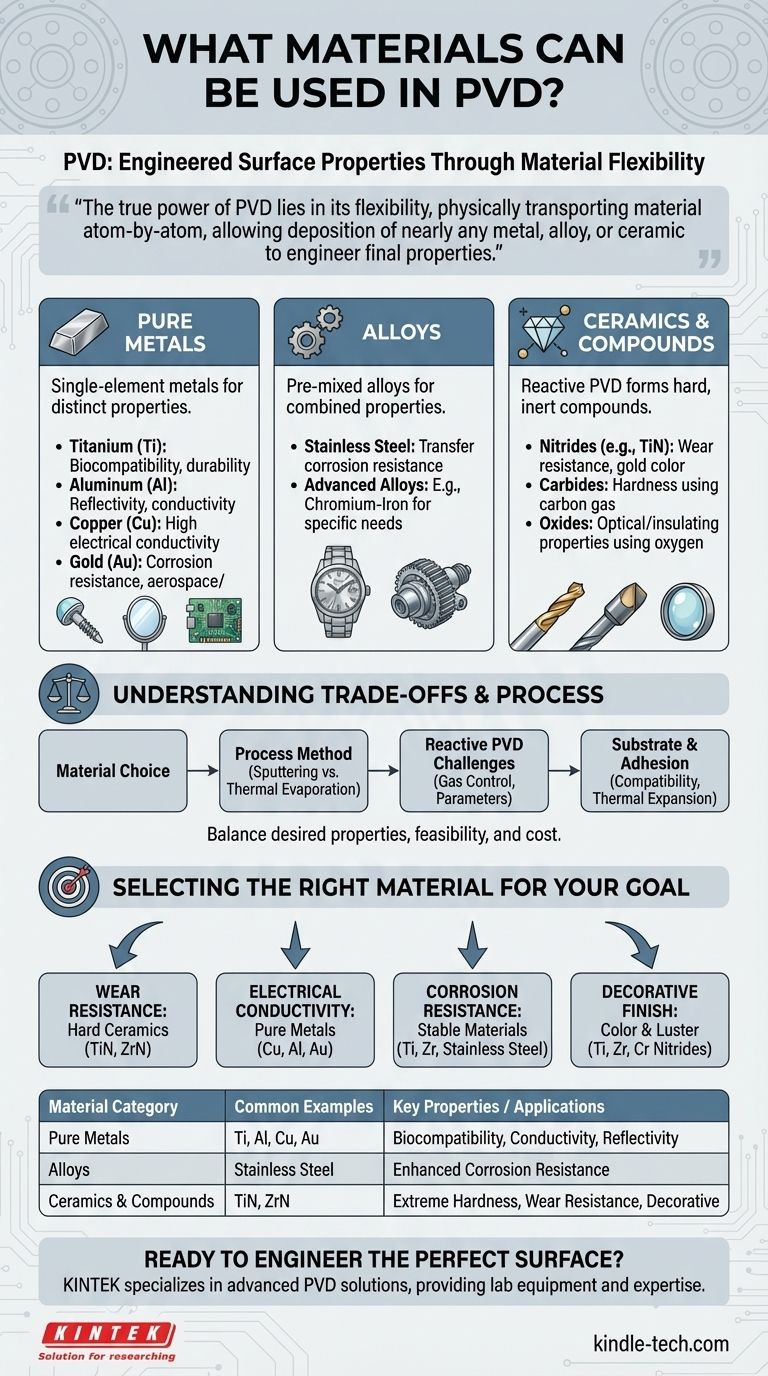

En bref, le dépôt physique en phase vapeur (PVD) peut déposer une vaste gamme de matériaux inorganiques, y compris des métaux purs, des alliages complexes et des céramiques dures. Les matériaux les plus courants sont les métaux comme le titane, l'aluminium et le cuivre, ainsi que les composés céramiques comme le nitrure de titane utilisés pour les revêtements résistants à l'usure.

La véritable puissance du PVD ne réside pas dans un menu fixe de matériaux, mais dans sa flexibilité. C'est un processus qui transporte physiquement les matériaux atome par atome, vous permettant de déposer presque n'importe quel métal, alliage ou composé céramique sur une surface pour en concevoir les propriétés finales.

Les catégories fondamentales de matériaux dans le PVD

Les processus PVD fonctionnent en créant une vapeur à partir d'une source matérielle solide à l'intérieur d'un vide, qui se condense ensuite sur un substrat pour former un film mince. Ce mécanisme fondamental permet une gamme exceptionnellement large de matériaux sources.

Métaux purs

C'est la catégorie la plus simple pour le PVD. Les métaux à élément unique sont largement utilisés pour leurs propriétés distinctes.

Les exemples courants comprennent le titane (Ti) pour sa biocompatibilité et sa durabilité, l'aluminium (Al) pour sa réflectivité et sa conductivité, et le cuivre (Cu) pour sa conductivité électrique élevée. Les métaux précieux comme l'or (Au) sont également utilisés, en particulier dans l'aérospatiale et l'électronique pour leur résistance à la corrosion et leur conductivité.

Alliages

Le PVD n'est pas limité aux éléments purs ; il peut également déposer des alliages pré-mélangés pour obtenir des propriétés combinées spécifiques.

Le matériau source peut être un alliage comme l'acier inoxydable, qui est déposé pour transférer sa résistance à la corrosion à la surface d'un autre matériau. Des alliages expérimentaux avancés, tels que ceux contenant du chrome et du fer, peuvent également être développés et appliqués à l'aide de techniques PVD.

Céramiques et matériaux composés

C'est là que la polyvalence du PVD brille vraiment. Des composés céramiques extrêmement durs et inertes peuvent être déposés, bien que le matériau source soit souvent un métal pur.

Ces composés sont généralement formés par un processus appelé PVD réactif. Dans cette méthode, un gaz réactif comme l'azote, l'oxygène ou le méthane est introduit dans la chambre à vide avec le métal vaporisé.

- Nitrure : L'introduction de gaz azoté permet la création de céramiques dures comme le nitrure de titane (TiN), connu pour sa couleur dorée et sa résistance exceptionnelle à l'usure sur les outils de coupe.

- Carbures : L'utilisation d'un gaz contenant du carbone peut former des carbures durs.

- Oxydes : L'utilisation d'oxygène crée des oxydes métalliques, souvent utilisés pour leurs propriétés optiques ou isolantes.

Semi-conducteurs et isolants

Bien que moins courants que les métaux et les céramiques, le PVD peut également être utilisé pour déposer certains matériaux semi-conducteurs et isolants. Cette capacité étend l'utilisation du PVD aux applications microélectroniques et optiques hautement spécialisées.

Comprendre les compromis

Bien que la gamme de matériaux PVD potentiels soit vaste, des limitations pratiques et des considérations de processus s'appliquent toujours. Le choix d'un matériau est un équilibre entre les propriétés souhaitées, la faisabilité du processus et le coût.

Propriétés des matériaux par rapport à la méthode de processus

Les deux principales méthodes PVD, la pulvérisation cathodique (sputtering) et l'évaporation thermique, ont des forces différentes. Les matériaux ayant des points de fusion extrêmement élevés peuvent être difficiles ou impossibles à déposer par évaporation thermique, mais sont bien adaptés à la pulvérisation cathodique. La pulvérisation cathodique est également supérieure pour maintenir la composition précise d'un alliage pendant le dépôt.

Le défi du PVD réactif

La formation de composés tels que les nitrures et les oxydes nécessite un contrôle précis de la pression des gaz et des paramètres du processus. Un mauvais contrôle peut entraîner des propriétés de film incohérentes ou une contamination, ce qui en fait un processus plus complexe et plus exigeant que le dépôt d'un métal pur.

Substrat et adhérence

Le choix du matériau de revêtement n'est pas fait de manière isolée. Il doit être compatible avec le matériau du substrat sur lequel il est appliqué. Des facteurs tels que la dilatation thermique et la liaison chimique sont essentiels pour garantir que le revêtement adhère correctement et ne se rompe pas sous contrainte.

Choisir le bon matériau pour votre objectif

L'objectif principal de votre application doit dicter votre choix de matériau. Le PVD vous permet de sélectionner un matériau en fonction de la propriété de surface spécifique que vous souhaitez créer.

- Si votre objectif principal est la résistance à l'usure : Votre meilleur choix sera un composé céramique dur comme le nitrure de titane (TiN), le nitrure de zirconium (ZrN) ou d'autres carbures et nitrures métalliques.

- Si votre objectif principal est la conductivité électrique : Vous devriez utiliser des métaux purs connus pour leur conductivité élevée, tels que le cuivre, l'aluminium ou l'or.

- Si votre objectif principal est la résistance à la corrosion : Visez des matériaux stables et non réactifs comme le titane, le zirconium, l'acier inoxydable ou l'or.

- Si votre objectif principal est une finition décorative : Les matériaux sont choisis pour leur couleur et leur lustre, tels que le titane, le zirconium et le chrome, souvent déposés sous forme de nitrures pour produire une gamme de couleurs brillantes.

En fin de compte, le PVD vous permet de traiter la surface d'un matériau non pas comme une propriété fixe, mais comme une caractéristique conçue pour un objectif spécifique.

Tableau récapitulatif :

| Catégorie de matériaux | Exemples courants | Propriétés clés / Applications |

|---|---|---|

| Métaux purs | Titane (Ti), Aluminium (Al), Cuivre (Cu), Or (Au) | Biocompatibilité, conductivité, réflectivité, résistance à la corrosion |

| Alliages | Acier inoxydable, alliages chrome-fer | Propriétés combinées telles qu'une résistance accrue à la corrosion |

| Céramiques et composés | Nitrure de titane (TiN), Nitrure de zirconium (ZrN) | Dureté extrême, résistance à l'usure, couleurs décoratives |

Prêt à concevoir les propriétés de surface parfaites pour vos composants ?

KINTEK se spécialise dans les solutions PVD avancées, fournissant l'équipement de laboratoire et l'expertise nécessaires pour déposer le revêtement idéal, que vous ayez besoin d'une résistance supérieure à l'usure, d'une conductivité améliorée ou d'une protection fiable contre la corrosion.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos technologies PVD peuvent donner vie à vos conceptions de matériaux.

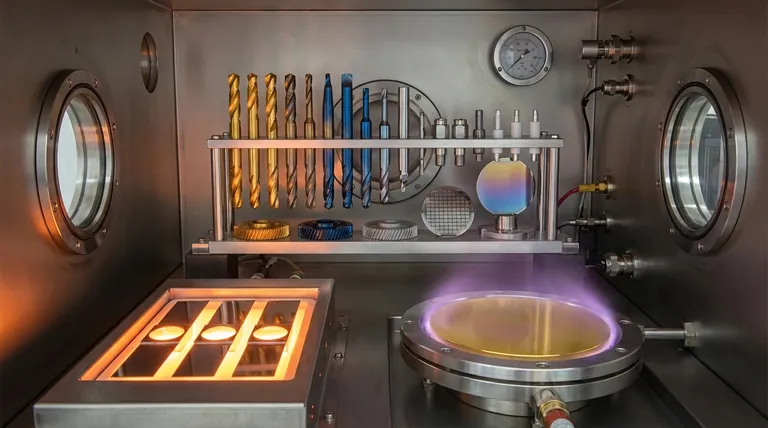

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que le processus d'évaporation thermique en PVD ? Un guide étape par étape pour le dépôt de couches minces

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance