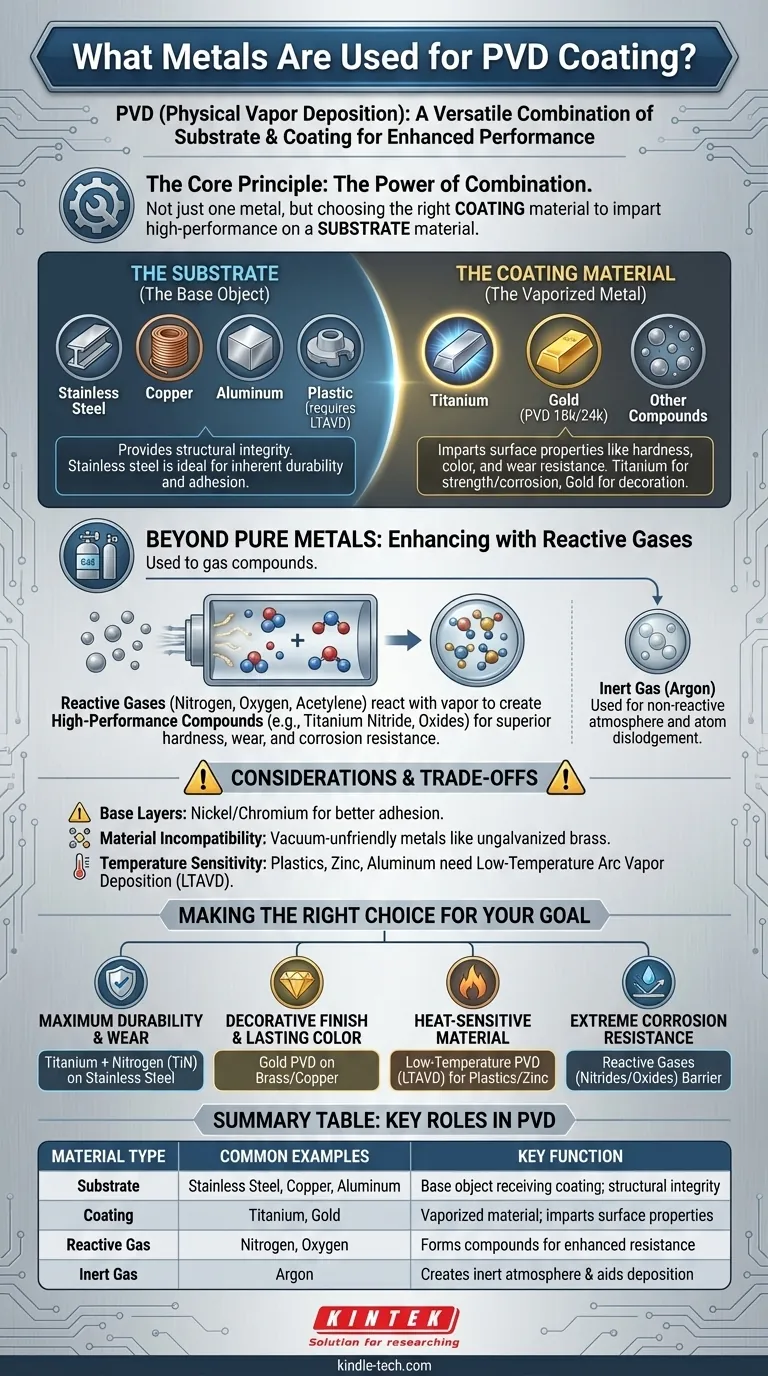

Bien que le titane et l'or soient les métaux les plus connus, la vraie réponse est que le dépôt physique en phase vapeur (PVD) est un processus de revêtement polyvalent compatible avec une large gamme de matériaux. Le métal ou le composé spécifique utilisé pour le revêtement est sélectionné en fonction des propriétés finales souhaitées, telles que la durabilité, la couleur et la résistance à la corrosion. Le matériau revêtu (le substrat) est tout aussi important que le matériau de revêtement lui-même.

Le principe fondamental du PVD ne concerne pas un seul métal, mais le choix d'un matériau de revêtement spécifique (comme le titane) pour conférer des caractéristiques de haute performance à un matériau de substrat différent (comme l'acier inoxydable). La magie réside dans la combinaison.

Le rôle du métal : Substrat vs. Revêtement

Pour comprendre quels métaux sont utilisés, il est essentiel de distinguer les deux composants clés du processus PVD.

Le substrat (l'objet à revêtir)

Le substrat est la pièce de base ou la pièce à travailler qui reçoit le revêtement. De nombreux métaux sont d'excellents substrats.

Les matériaux de substrat appropriés comprennent toutes les familles d'acier, en particulier les aciers inoxydables et autres aciers fortement alliés.

Les métaux non ferreux comme le cuivre et l'aluminium et leurs alliages peuvent également être efficacement revêtus. Même des matériaux comme le plastique peuvent servir de substrat, bien qu'ils nécessitent un processus spécialisé.

L'acier inoxydable est un substrat particulièrement avantageux car il est intrinsèquement durable, résistant à la corrosion et offre une excellente adhérence sans nécessiter de couche de base intermédiaire.

Le matériau de revêtement (le métal vaporisé)

C'est le matériau qui est vaporisé et déposé sur le substrat. Le choix ici influence directement les performances et l'apparence du produit final.

Le titane est un choix populaire pour les revêtements PVD en raison de sa résistance exceptionnelle, de sa légèreté et de sa haute résistance à la corrosion. C'est un matériau essentiel dans les industries exigeantes comme l'aérospatiale et le médical.

L'or est fréquemment utilisé pour les applications décoratives où une finition brillante et durable est requise. Le PVD peut appliquer diverses puretés, y compris l'or 18 carats ou 24 carats, sur des substrats comme le laiton ou le cuivre.

Au-delà des métaux purs : l'utilisation de gaz réactifs

Le processus PVD est souvent amélioré par l'introduction de gaz réactifs dans la chambre à vide.

Création de composés haute performance

Des gaz comme l'azote, l'oxygène ou l'acétylène réagissent avec la source métallique vaporisée.

Cette réaction forme de nouveaux composés à la surface du substrat, tels que le nitrure de titane ou les oxydes.

Ces composés sont souvent plus durs et plus protecteurs que le métal pur, offrant une résistance supérieure à l'usure, à la corrosion et à la rouille.

Le rôle du gaz inerte

Un gaz inerte comme l'argon est également utilisé pendant le processus. Son but est de créer une atmosphère chimiquement non réactive et de bombarder le matériau de revêtement, délogeant les atomes qui se déposeront ensuite sur le substrat.

Comprendre les compromis et les considérations

Bien que puissant, le processus PVD a des exigences et des limitations spécifiques qui doivent être respectées pour un résultat réussi.

Le besoin de couches de base

Certains matériaux de substrat nécessitent une couche de base préparatoire, souvent de nickel ou de chrome, pour assurer une bonne adhérence et améliorer la résistance aux facteurs environnementaux.

Incompatibilité des matériaux

Certains matériaux ne sont pas adaptés à l'environnement sous vide poussé du PVD. Par exemple, le laiton non galvanisé est considéré comme "non compatible avec le vide" et ne peut pas être revêtu de manière fiable.

Sensibilité à la température

Les processus PVD standard se déroulent à des températures élevées. Des substrats comme les plastiques, l'aluminium et les pièces moulées en zinc seraient endommagés dans ces conditions.

Ces matériaux nécessitent une technique spécialisée de dépôt d'arc sous vide à basse température (LTAVD) pour être revêtus avec succès.

Faire le bon choix pour votre objectif

Votre choix de revêtement PVD et de matériau de substrat doit être guidé par l'exigence principale de votre produit final.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Optez pour un revêtement à base de titane, souvent combiné à de l'azote pour former du nitrure de titane, sur un substrat solide comme l'acier inoxydable.

- Si votre objectif principal est une finition décorative avec une couleur durable : Un revêtement PVD en or offre une surface brillante et plus résistante que le placage traditionnel.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : Vous devez spécifier un processus PVD à basse température pour éviter d'endommager un substrat comme le plastique ou une pièce moulée en zinc.

- Si votre objectif principal est une résistance extrême à la corrosion : L'utilisation de gaz réactifs pour former des revêtements de nitrure ou d'oxyde offre une barrière protectrice supérieure, prolongeant considérablement la durée de vie du métal sous-jacent.

En fin de compte, le processus PVD vous permet de combiner les meilleures propriétés de deux matériaux différents : la structure du substrat et la surface haute performance du revêtement.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Fonction clé |

|---|---|---|

| Substrat | Acier inoxydable, Cuivre, Aluminium | Objet de base recevant le revêtement ; assure l'intégrité structurelle |

| Revêtement | Titane, Or | Matériau vaporisé qui confère des propriétés de surface comme la dureté et la couleur |

| Gaz réactif | Azote, Oxygène | Forme des composés (par exemple, nitrure de titane) pour une résistance améliorée à l'usure/à la corrosion |

| Gaz inerte | Argon | Crée une atmosphère inerte et aide au délogement des atomes pour le dépôt |

Prêt à choisir le revêtement PVD parfait pour votre projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire pour les processus de revêtement avancés. Que vous ayez besoin d'améliorer la durabilité avec des revêtements à base de titane ou d'obtenir une finition décorative brillante avec de l'or, notre expertise garantit des performances optimales pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent concrétiser votre vision de produit !

Guide Visuel

Produits associés

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

Les gens demandent aussi

- Quel est le niveau de vide d'un évaporateur thermique ? Atteignez la pureté avec un vide poussé (10⁻⁵ à 10⁻⁷ Torr)

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Comment calculer le rendement d'un revêtement ? Un guide pratique pour une estimation précise des matériaux

- Qu'est-ce qu'un matériau d'évaporation ? La clé du dépôt de couches minces de précision

- Quelles sont les utilisations de l'évaporation dans l'industrie ? De la concentration alimentaire au dépôt de couches minces de haute technologie