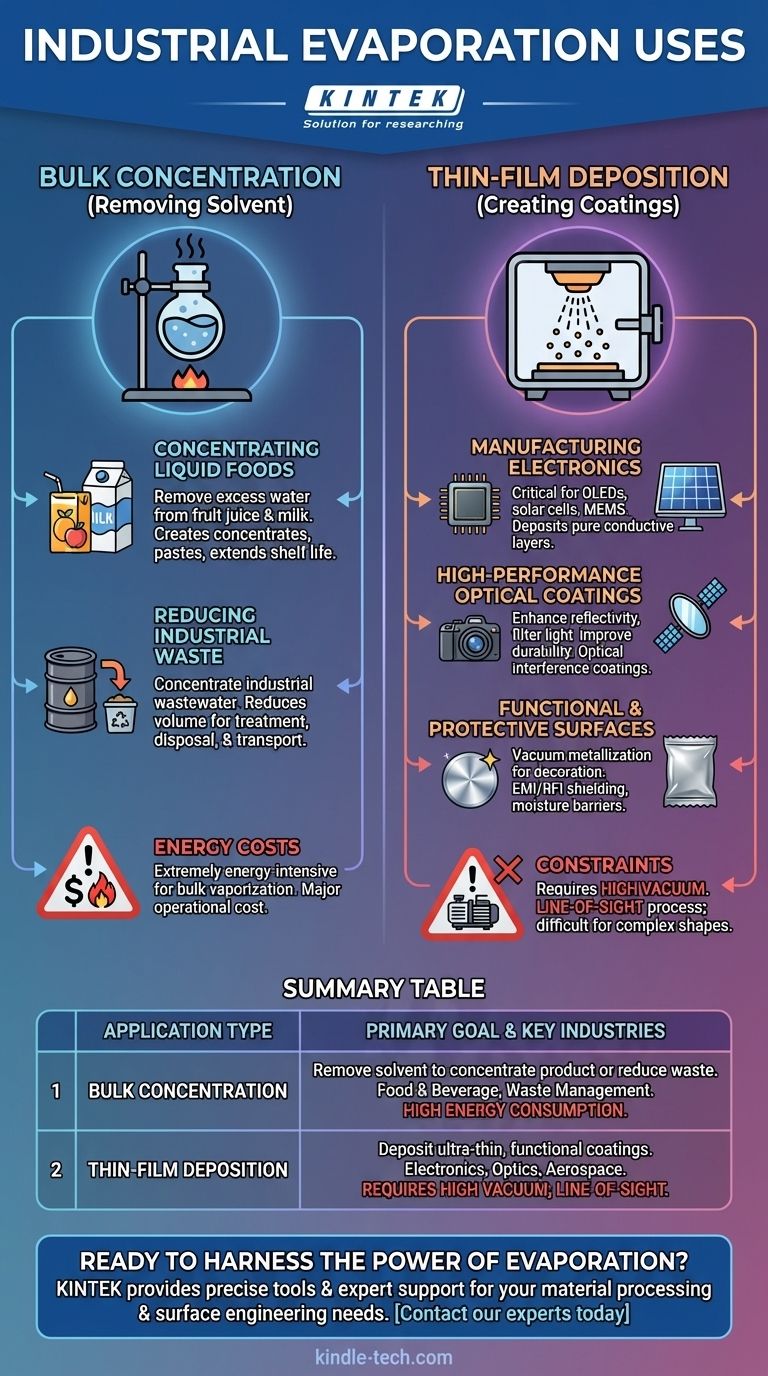

Dans l'industrie, l'évaporation est principalement utilisée à deux fins distinctes : concentrer les produits liquides en éliminant l'eau ou d'autres solvants, et déposer des couches ultra-minces de matériau solide sur une surface pour créer des revêtements haute performance. Ses applications vont du traitement des aliments à grande échelle à la microfabrication de composants électroniques avancés.

L'évaporation n'est pas une technique unique, mais un principe physique fondamental appliqué de deux manières. Elle est soit utilisée pour le traitement de matériaux en vrac afin d'augmenter la concentration, soit pour l'ingénierie de surface de haute précision afin de déposer des couches minces présentant des propriétés optiques, électriques ou protectrices spécifiques.

La première application principale : la concentration en vrac

L'utilisation la plus intuitive de l'évaporation est d'éliminer un solvant liquide d'une solution, laissant derrière elle un produit plus concentré. C'est un processus de soustraction, axé sur l'élimination de la masse.

Concentration des aliments liquides

Dans l'industrie alimentaire, de nombreuses matières premières comme le jus de fruits ou le lait contiennent plus d'eau que souhaité dans le produit final.

L'application de chaleur pour évaporer cet excès d'eau est une méthode efficace pour créer des concentrés, des poudres et des pâtes, prolongeant la durée de conservation et réduisant le volume et le coût de transport.

Réduction des déchets industriels

L'évaporation est également un processus clé dans la gestion des déchets. Elle peut être utilisée pour concentrer les eaux usées industrielles, réduisant considérablement le volume de liquide qui doit être traité, stocké ou transporté, diminuant ainsi les coûts d'élimination.

La deuxième application principale : le dépôt de couches minces

Une application industrielle plus avancée consiste à utiliser l'évaporation pour créer des revêtements fonctionnels hautement contrôlés. Ce processus, souvent effectué sous vide, implique de chauffer un matériau source jusqu'à ce qu'il se vaporise, puis de le laisser se condenser sous forme de film solide sur un objet cible (substrat).

Fabrication d'électronique avancée

L'évaporation thermique est essentielle pour la production de composants tels que les écrans OLED, les cellules solaires et les systèmes micro-électromécaniques (MEMS).

En chauffant soigneusement des matériaux comme l'aluminium ou l'argent sous vide, les fabricants peuvent déposer des couches pures et minces qui servent de contacts électriques ou de chemins conducteurs. Le processus permet la co-dépôt de plusieurs matériaux en contrôlant précisément la température de chaque source.

Création de revêtements optiques haute performance

Dans les industries aérospatiale et optique, l'évaporation est utilisée pour appliquer des revêtements spécialisés sur des lentilles, des miroirs et d'autres composants.

Ces couches ultra-minces, souvent appelées revêtements interférentiels optiques, peuvent améliorer la réflectivité, réduire l'éblouissement, filtrer des longueurs d'onde spécifiques de la lumière et améliorer la durabilité globale. Ceci est essentiel pour tout, des miroirs de satellites aux objectifs d'appareils photo grand public.

Ingénierie de surfaces fonctionnelles et protectrices

L'évaporation est utilisée pour modifier la surface d'un produit afin d'y ajouter de nouvelles propriétés. Ceci est courant pour appliquer des finitions métalliques décoratives sur des emballages de cosmétiques ou des articles de sport, un processus connu sous le nom de métallisation sous vide.

D'autres utilisations fonctionnelles comprennent le dépôt de films pour le blindage EMI/RFI sur les appareils électroniques et la création de films barrières de perméation sur les emballages souples pour protéger le contenu de l'air et de l'humidité.

Comprendre les compromis

Bien que puissants, les processus d'évaporation comportent des compromis inhérents qu'il est essentiel de comprendre.

Coûts énergétiques dans l'évaporation en vrac

Transformer un liquide en gaz (évaporation) est un processus extrêmement gourmand en énergie. Pour les applications en vrac comme la concentration d'aliments ou d'eaux usées, la consommation d'énergie est un coût opérationnel principal et un facteur majeur dans la conception et la faisabilité du système.

Les contraintes du dépôt de couches minces

La création de couches minces par évaporation nécessite un vide poussé, ce qui ajoute un coût et une complexité importants à l'équipement.

De plus, il s'agit d'un processus à ligne de visée. Le matériau vaporisé voyage en ligne droite, ce qui rend difficile le revêtement uniforme de formes tridimensionnelles complexes sans une manipulation sophistiquée du substrat.

Faire le bon choix pour votre objectif

La sélection de la bonne approche d'évaporation dépend entièrement du résultat souhaité.

- Si votre objectif principal est de concentrer un liquide ou de réduire le volume des déchets : Votre principale considération sera l'efficacité thermique et la minimisation des coûts énergétiques importants associés à la vaporisation d'un solvant.

- Si votre objectif principal est de créer un film électronique ou optique fonctionnel : Votre succès dépendra de la pureté des matériaux, des conditions de vide poussé et du contrôle précis des taux de dépôt et de l'épaisseur.

- Si votre objectif principal est d'appliquer un revêtement décoratif ou protecteur : La métallisation sous vide offre une méthode rentable et de haute qualité, mais sa nature à ligne de visée doit être prise en compte pour la géométrie de la pièce.

En fin de compte, maîtriser l'évaporation consiste à contrôler un changement d'état fondamental pour atteindre un objectif industriel spécifique.

Tableau récapitulatif :

| Type d'application | Objectif principal | Industries clés | Considération clé |

|---|---|---|---|

| Concentration en vrac | Éliminer le solvant pour concentrer le produit ou réduire le volume des déchets. | Alimentation et boissons, Gestion des déchets | Consommation d'énergie élevée pour la vaporisation. |

| Dépôt de couches minces | Déposer des revêtements fonctionnels ultra-minces sur des surfaces. | Électronique, Optique, Aérospatiale | Nécessite un vide poussé ; processus à ligne de visée. |

Prêt à exploiter la puissance de l'évaporation pour votre projet ?

Que vous ayez besoin de développer un nouveau revêtement mince pour vos appareils électroniques ou d'optimiser un processus de concentration en vrac, l'expertise de KINTEK en matière d'équipement de laboratoire et de consommables est là pour vous aider. Nous fournissons les outils précis et le soutien expert dont vous avez besoin pour obtenir d'excellents résultats dans le traitement des matériaux et l'ingénierie des surfaces.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la bonne solution pour vos besoins en laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles