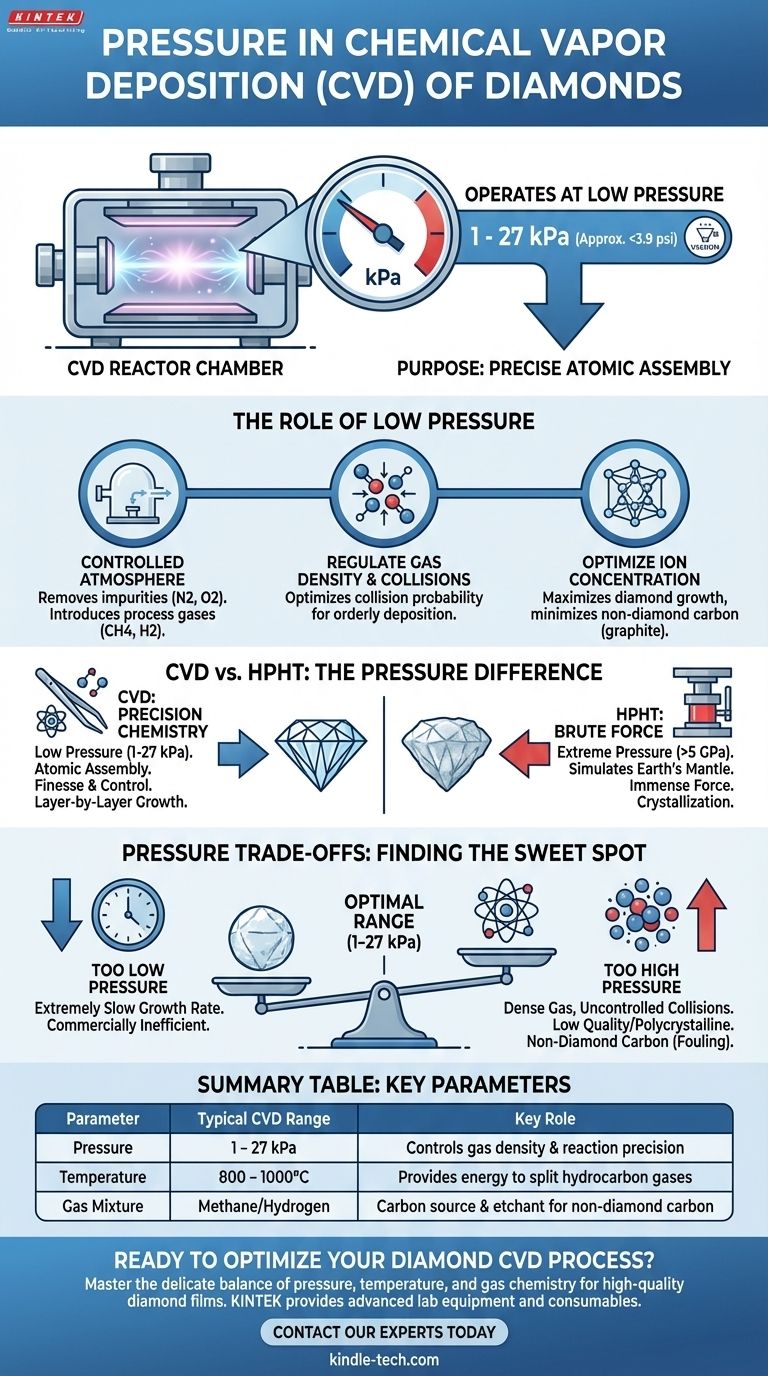

Contrairement à d'autres méthodes, le dépôt chimique en phase vapeur (CVD) de diamants fonctionne sous une pression relativement basse. Le processus nécessite généralement une pression bien inférieure à celle de notre atmosphère normale, généralement dans la plage de quelques kilopascals (kPa) jusqu'à environ 27 kPa (environ 3,9 psi).

L'idée essentielle n'est pas la valeur de pression spécifique, mais le but qui la sous-tend. Le CVD de diamant repose sur la création d'un environnement de quasi-vide pour contrôler précisément les réactions chimiques, assemblant un diamant atome par atome, plutôt que d'utiliser une force immense pour écraser le carbone en une structure de diamant.

Le rôle de la basse pression dans le CVD

La pression à l'intérieur d'un réacteur CVD est l'une des variables les plus critiques. Il ne s'agit pas seulement de créer un vide ; il s'agit d'ingénierie pour créer l'environnement parfait pour qu'un diamant de haute qualité se forme sur un substrat.

Création d'une atmosphère contrôlée

Le processus commence par l'évacuation de la chambre de dépôt pour éliminer les gaz atmosphériques comme l'azote et l'oxygène, qui interféreraient avec la réaction. Cela crée un environnement propre et contrôlé dans lequel des gaz de processus spécifiques (généralement du méthane et de l'hydrogène) sont introduits.

Régulation de la densité des gaz et des collisions

La basse pression choisie détermine directement la densité des molécules de gaz. Ceci est crucial pour contrôler la probabilité de collisions entre elles. La pression doit être juste suffisante pour permettre aux molécules de gaz contenant du carbone de se décomposer et de se déposer sur le germe de diamant de manière ordonnée.

Optimisation de la concentration ionique

L'objectif est de maximiser la concentration de groupes atomiques spécifiques nécessaires à la croissance du diamant tout en minimisant la formation de carbone non-diamant, tel que le graphite. La plage de pression de plusieurs à plusieurs dizaines de kPa est un "point idéal" qui permet le dépôt de films de diamant de haute qualité avec un taux de croissance efficace.

Pourquoi la basse pression définit la méthode CVD

L'utilisation de la basse pression est la différence fondamentale entre les deux principales méthodes de création de diamants cultivés en laboratoire : le CVD et la haute pression/haute température (HPHT). Comprendre cette distinction est essentiel pour comprendre les processus eux-mêmes.

CVD : Chimie de précision

Le CVD est un processus d'"assemblage atomique". Dans la chambre à basse pression, de l'énergie (souvent des micro-ondes) est utilisée pour diviser les molécules de gaz hydrocarbonés. Ces atomes de carbone se déposent ensuite sur un substrat, ou "germe cristallin", construisant lentement la structure réticulaire du diamant couche par couche. C'est un processus de finesse et de contrôle chimique.

HPHT : Simulation du manteau terrestre

La méthode HPHT, en revanche, utilise la force brute. Elle imite les conditions naturelles profondes dans la Terre où les diamants se forment. Un matériau source de carbone est soumis à des pressions immenses (plus de 5 GPa) et à des températures extrêmes (environ 1500°C), forçant les atomes de carbone à cristalliser en diamant.

Comprendre les compromis de pression

La pression dans un système CVD est un équilibre délicat. S'écarter de la plage optimale peut compromettre considérablement le produit final.

Si la pression est trop basse

Si la pression est significativement inférieure à la plage optimale, la densité du gaz réactif devient trop faible. Il en résulte un taux de croissance extrêmement lent, rendant le processus commercialement inefficace.

Si la pression est trop élevée

Si la pression est trop élevée, le gaz devient trop dense. Cela augmente la fréquence des collisions incontrôlées, ce qui peut entraîner la formation de diamants polycristallins de moindre qualité ou, pire, de formes de carbone non-diamant comme le graphite. Cette "contamination" du cristal compromet sa clarté et son intégrité structurelle.

Interaction avec d'autres variables

La pression ne fonctionne pas de manière isolée. Le réglage de pression idéal est étroitement lié à la température (généralement 800-1000°C) et au rapport précis du méthane à l'hydrogène gazeux dans la chambre. Une croissance réussie du diamant nécessite un réglage fin de toutes ces variables de concert.

Faire le bon choix pour votre objectif

Votre compréhension de la pression dans le CVD de diamant dépend de votre objectif final.

- Si votre objectif principal est de comprendre le principe de base : Rappelez-vous que le CVD utilise une basse pression pour permettre un assemblage chimique précis, ce qui est l'opposé direct de la méthode HPHT de force brute et haute pression.

- Si votre objectif principal est l'optimisation du processus : La pression idéale est un "point idéal" critique (généralement 1-27 kPa) qui doit être soigneusement équilibré avec la température et le mélange gazeux pour maximiser à la fois le taux de croissance et la qualité du cristal.

En fin de compte, maîtriser la pression, c'est maîtriser le contrôle nécessaire pour construire l'un des matériaux les plus durs du monde, atome par atome.

Tableau récapitulatif :

| Paramètre | Plage typique du CVD | Rôle clé |

|---|---|---|

| Pression | 1 - 27 kPa | Contrôle la densité des gaz et la précision de la réaction pour une croissance de diamant de haute qualité |

| Température | 800 - 1000°C | Fournit l'énergie pour diviser les gaz hydrocarbonés |

| Mélange gazeux | Méthane/Hydrogène | Fournit la source de carbone et l'agent d'attaque pour le carbone non-diamant |

Prêt à optimiser votre processus CVD de diamant ?

Comprendre l'interaction précise de la pression, de la température et de la chimie des gaz est la clé pour obtenir des films de diamant de haute qualité et cohérents. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour maîtriser cet équilibre délicat.

Que vous mettiez en place une nouvelle ligne de recherche ou que vous optimisiez un processus existant, notre expertise en technologie CVD peut vous aider à :

- Atteindre une qualité de cristal et des taux de croissance supérieurs

- Réduire la variabilité du processus et le gaspillage de matériaux

- Échelonner votre synthèse de diamant de la recherche à la production

Ne laissez pas les variables de processus limiter votre innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent accélérer votre recherche et développement sur le diamant.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) ? Votre guide pour la croissance de films de diamant de haute pureté

- Comment un réacteur à plasma micro-ondes facilite-t-il la synthèse du diamant ? Maîtrisez la MPCVD avec la technologie de précision

- Quelle est la fonction d'un système PECVD à micro-ondes pour les nano-pointes de diamant ? Synthèse de nanostructures de précision en une seule étape

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application