Le frittage est utilisé pour créer une vaste gamme de composants de précision à haute résistance, allant des engrenages automobiles et des paliers autolubrifiants aux couronnes dentaires en céramique et aux outils de coupe industriels. Ce procédé de fabrication transforme de manière unique des matériaux pulvérulents en une pièce solide et dense en appliquant de la chaleur en dessous du point de fusion du matériau, ce qui le rend idéal pour créer des formes complexes à partir de matériaux ayant des températures de fusion extrêmement élevées.

Le frittage n'est pas défini par les produits qu'il fabrique, mais par les propriétés qu'il confère. C'est la méthode de choix pour la production en série de composants solides et dimensionnellement précis à partir de matériaux autrement difficiles à façonner, à faire fondre ou à usiner.

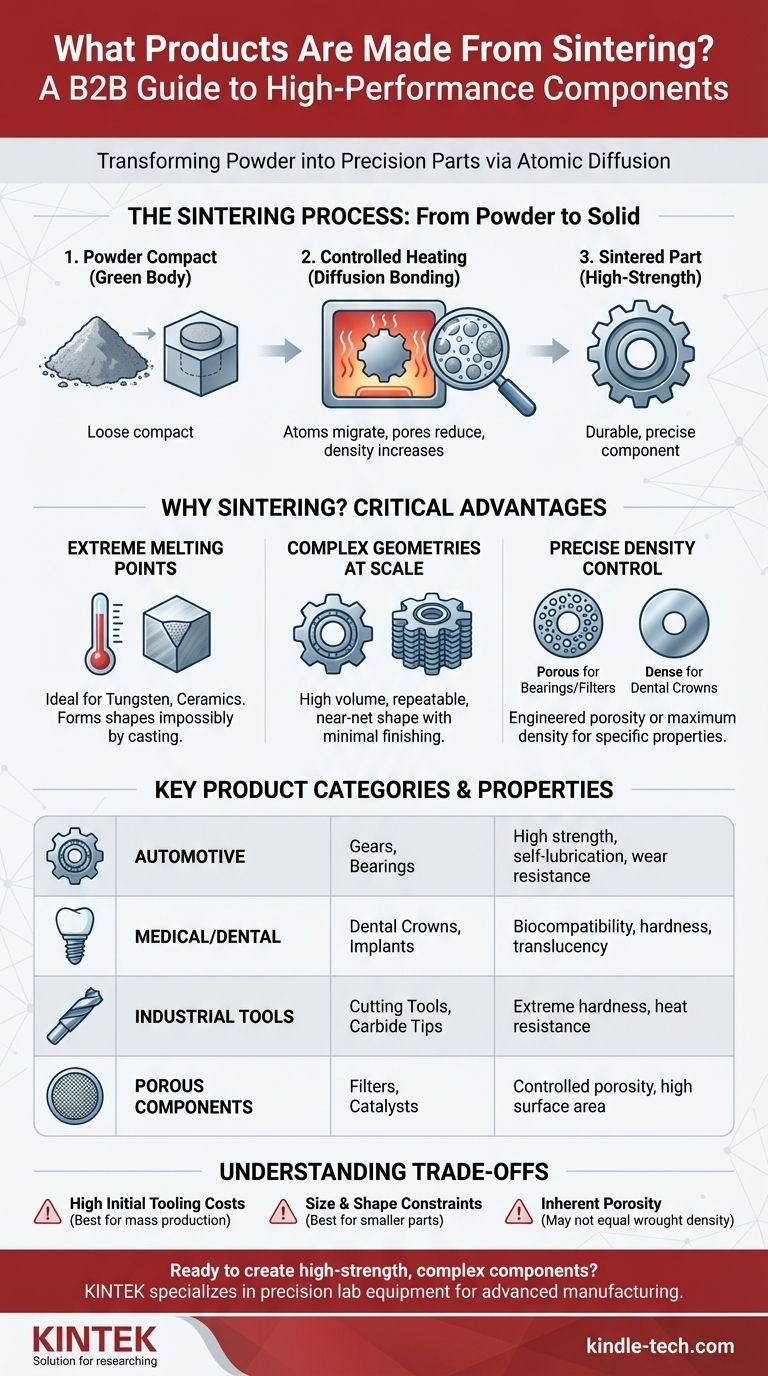

Qu'est-ce que le frittage ? Un accent sur la transformation

Le frittage est un processus thermique qui transforme une poudre compactée, souvent appelée « corps vert », en une masse solide et cohérente. Il le fait sans faire fondre le matériau, en s'appuyant plutôt sur la diffusion atomique.

Le mécanisme de base : de la poudre au solide

Une pièce commence par une collection lâche de particules de poudre, qui sont comprimées dans la forme désirée. Ce corps vert est ensuite chauffé dans un four à atmosphère contrôlée à une température inférieure à son point de fusion.

À ces températures élevées, les particules commencent à fusionner. Les atomes migrent à travers les frontières des particules, un processus connu sous le nom de liaison par diffusion. Cela rapproche les centres des particules.

Il en résulte une réduction significative des espaces poreux entre les particules. Ce processus augmente considérablement la densité, la résistance et la durabilité du matériau.

Contrôler les propriétés finales

Les deux facteurs les plus critiques dans le processus de frittage sont la température et le temps de frittage. La température doit être contrôlée avec une extrême précision, souvent dans une plage de ±3°C à 5°C.

En gérant soigneusement ces variables, les fabricants peuvent obtenir des propriétés matérielles spécifiques, telles qu'une conductivité électrique, une transparence ou une conductivité thermique améliorées.

Pourquoi le frittage est-il un processus de fabrication essentiel ?

Le frittage est choisi lorsque d'autres méthodes de fabrication sont impraticables ou ne peuvent pas fournir les propriétés requises. Ses avantages sont directement liés aux types de produits qu'il crée.

Pour les matériaux aux points de fusion extrêmes

De nombreux matériaux haute performance, tels que le tungstène et les céramiques, ont des points de fusion si élevés que leur moulage est irréalisable ou impossible.

Étant donné que le frittage fonctionne en dessous du point de fusion, c'est la méthode idéale pour former ces matériaux en pièces utilisables et à haute résistance, telles que des pointes d'outils de coupe ou des filaments.

Pour les géométries complexes à l'échelle

Le frittage excelle dans la production de pièces aux géométries non usinables ou complexes en grands volumes. La poudre initialement compactée prend la forme d'un moule ou d'une matrice précise.

Cela rend le processus hautement répétable et précis, offrant d'excellents résultats esthétiques sans nécessiter de processus de finition secondaires. C'est pourquoi il est utilisé pour les petits engrenages complexes et les composants structurels.

Pour un contrôle précis de la densité

Bien que l'objectif principal soit souvent d'éliminer les pores, le frittage permet également un contrôle intentionnel de la porosité.

Ceci est essentiel pour des produits tels que les paliers autolubrifiants, qui sont conçus pour retenir l'huile dans leur structure poreuse, ou pour les filtres et catalyseurs qui nécessitent une grande surface et une capacité d'absorption de gaz. Inversement, pour un produit tel qu'une couronne dentaire en zircone, l'objectif est d'atteindre une densité maximale pour une dureté et une translucidité extrêmes.

Comprendre les compromis

Bien que puissant, le frittage n'est pas la bonne solution pour toutes les applications. Comprendre ses limites est essentiel pour savoir quand l'utiliser.

Coûts d'outillage initiaux élevés

La création des matrices de précision utilisées pour former le compact de poudre initial peut être coûteuse. Cela rend le frittage plus rentable pour les grandes séries de production où le coût de l'outillage peut être amorti sur de nombreuses milliers de pièces.

Contraintes de taille et de forme

Le frittage est généralement mieux adapté à la production de composants relativement petits. Les pièces grandes ou très épaisses peuvent être difficiles à chauffer uniformément, entraînant une densité et des contraintes internes incohérentes.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, l'éliminer complètement peut être difficile. Pour les applications exigeant une densité absolue et sans défaut que l'on trouve dans les matériaux forgés ou laminés, la microporosité résiduelle pourrait être un facteur limitant.

Comment appliquer cela à votre projet

Votre décision d'utiliser le frittage doit être basée sur les propriétés des matériaux, la complexité de la pièce et le volume de production.

- Si votre objectif principal est une production de masse rentable : Le frittage est un excellent choix pour créer des milliers de pièces complexes et identiques avec une grande précision dimensionnelle.

- Si votre objectif principal est les matériaux haute performance : Choisissez le frittage lorsque vous travaillez avec des céramiques, des métaux réfractaires ou des carbures qui ne peuvent pas être traités par fusion.

- Si votre objectif principal est une fonctionnalité spécialisée : Utilisez le frittage pour concevoir une porosité contrôlée pour des applications telles que la filtration, le stockage de fluides ou l'amortissement acoustique.

Le frittage permet aux ingénieurs de créer des composants haute performance qui seraient autrement impossibles ou prohibitifs à fabriquer.

Tableau récapitulatif :

| Catégorie de produit | Exemples clés | Propriétés clés obtenues |

|---|---|---|

| Automobile | Engrenages, paliers | Haute résistance, résistance à l'usure, autolubrification |

| Médical/Dentaire | Couronnes dentaires, implants | Biocompatibilité, haute densité, dureté, translucidité |

| Outils industriels | Outils de coupe, pointes en carbure | Dureté extrême, résistance à la chaleur |

| Composants poreux | Filtres, catalyseurs | Porosité contrôlée, grande surface |

Prêt à créer des composants complexes et à haute résistance pour votre projet ?

KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour les processus de fabrication avancés tels que le frittage. Que vous développiez de nouveaux matériaux ou que vous augmentiez la production, notre expertise et nos équipements fiables peuvent vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande transporteuse

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Quels sont les principaux composants d'un four industriel ? Explorez les éléments essentiels pour un chauffage de précision

- Pourquoi le contrôle précis de la température dans un four de frittage est-il essentiel pour les électrolytes NASICON ? Assurer la pureté du matériau

- Quels avantages un four de frittage à atmosphère à haute température offre-t-il pour l'UO2 ? Densification précise du combustible

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi utiliser des fours sous vide ultra-haut pour le LLZO ? Assurer la stabilité chimique et l'intégrité de l'interface dans les électrolytes solides