Le moulage par compression est utilisé pour fabriquer une vaste gamme de produits durables et à haute résistance, en particulier de grands composants pour les industries automobile, aérospatiale, des appareils électroménagers et électrique. Les exemples courants incluent les panneaux de carrosserie et capots de véhicules, les boîtiers électriques, la vaisselle robuste et les joints industriels.

La clé pour comprendre les applications du moulage par compression est de reconnaître son adéquation idéale pour produire des pièces grandes, solides et dimensionnellement stables à partir de plastiques thermodurcissables et de matériaux composites, où la résistance des matériaux et la résistance à la chaleur sont plus critiques que les détails de conception complexes.

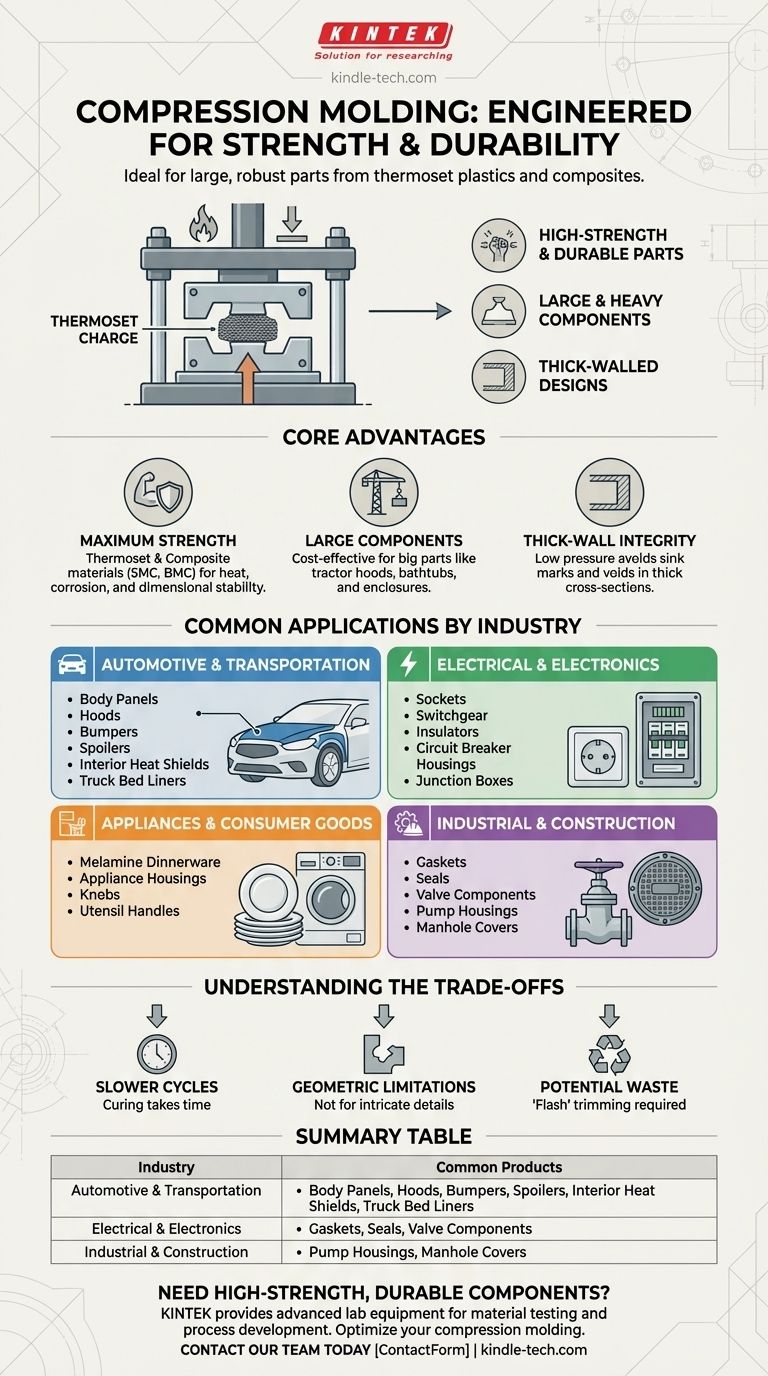

Pourquoi le moulage par compression est choisi : les avantages fondamentaux

Pour comprendre quels produits utilisent cette méthode, vous devez d'abord comprendre ses forces fondamentales. Les fabricants choisissent le moulage par compression lorsque les propriétés du matériau et l'intégrité structurelle de la pièce finale sont la principale préoccupation.

Pièces à haute résistance et durables

Le processus est exceptionnellement bien adapté aux plastiques thermodurcissables et aux composites à haute résistance comme le SMC (Sheet Molding Compound) et le BMC (Bulk Molding Compound).

Ces matériaux subissent un processus de durcissement chimique irréversible sous l'effet de la chaleur et de la pression, créant des pièces extrêmement rigides, dimensionnellement stables et résistantes à la chaleur et à la corrosion.

Idéal pour les composants grands et lourds

Le moulage par compression est l'une des méthodes les plus rentables pour produire de très grandes pièces. Les pressions plus faibles impliquées signifient que l'outillage n'a pas à supporter les forces extrêmes du moulage par injection à haute pression.

Cela en fait le processus de choix pour des articles comme les capots de tracteurs, les baignoires, les coques de bateaux et les grands boîtiers d'équipement.

Excellent pour les conceptions à parois épaisses

Parce que la charge de matériau remplit la cavité du moule relativement lentement et sous une pression constante, le processus excelle dans la création de composants à parois épaisses.

Cela évite les défauts courants comme les retassures et les vides internes qui peuvent affliger d'autres processus de moulage lorsqu'on tente de créer des pièces avec des sections transversales épaisses.

Applications courantes par industrie

En combinant ces avantages, vous pouvez voir un schéma clair dans les types de produits fabriqués par moulage par compression dans divers secteurs.

Automobile et transport

C'est un utilisateur principal du moulage par compression pour les pièces qui doivent être à la fois solides et relativement légères.

Les exemples incluent les panneaux de carrosserie, les capots, les spoilers, les pare-chocs et les boucliers thermiques intérieurs. Le processus est également utilisé pour les composants lourds comme les revêtements de benne de camion et les logements de garde-boue.

Électricité et électronique

L'excellente résistance à la chaleur et les propriétés isolantes des matériaux thermodurcissables les rendent idéaux pour les applications électriques.

Vous trouverez des prises électriques, des appareillages de commutation, des isolateurs, des boîtiers de disjoncteurs et de grandes boîtes de jonction moulés par compression.

Appareils électroménagers et biens de consommation

La durabilité et la résistance à la chaleur sont des facteurs clés dans ce secteur.

L'exemple le plus célèbre est la vaisselle en mélamine (assiettes et bols), connue pour sa durabilité. D'autres applications incluent les boîtiers d'appareils, les boutons et les manches d'ustensiles.

Industrie et construction

Pour les environnements exigeants, le moulage par compression fournit des pièces robustes capables de résister à l'usure et à l'exposition chimique.

Les produits courants incluent les joints, les garnitures d'étanchéité, les composants de vannes, les corps de pompe et même les couvercles de regards composites.

Comprendre les compromis

Aucun processus de fabrication n'est parfait pour toutes les applications. Une analyse fiable exige de reconnaître les limites.

Temps de cycle plus lents

Le processus de durcissement des matériaux thermodurcissables prend du temps, souvent plusieurs minutes par pièce. Cela rend le moulage par compression moins adapté aux exigences de production à très grand volume où le moulage par injection excelle.

Limitations géométriques

Bien qu'il puisse produire des formes complexes, le moulage par compression n'est pas idéal pour les pièces avec des détails très complexes, des coins internes vifs ou des contre-dépouilles. Le matériau ne s'écoule pas aussi facilement que le thermoplastique fondu dans un moule d'injection.

Potentiel de gaspillage de matière

L'excès de matière, connu sous le nom de "bavure", est expulsé entre les deux moitiés du moule lorsqu'il se ferme. Cette bavure doit être coupée manuellement ou automatiquement de la pièce finie, créant une opération secondaire et un gaspillage de matière.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement des exigences spécifiques de votre produit.

- Si votre objectif principal est une résistance maximale et une résistance à la chaleur pour une grande pièce : Le moulage par compression avec des composites thermodurcissables est presque certainement votre meilleure option.

- Si votre objectif principal est de produire un composant à parois épaisses sans défauts : La nature à basse pression du moulage par compression en fait un choix supérieur aux alternatives à haute pression.

- Si votre objectif principal est de produire en masse des millions de petites pièces complexes en thermoplastique : Vous devriez envisager le moulage par injection comme un processus plus approprié.

En comprenant ses atouts uniques dans la manipulation de matériaux robustes pour des applications grandes et durables, vous pouvez déterminer en toute confiance si le moulage par compression est le bon processus pour concevoir votre produit.

Tableau récapitulatif :

| Industrie | Produits courants moulés par compression |

|---|---|

| Automobile et transport | Panneaux de carrosserie, capots, pare-chocs, revêtements de benne de camion, spoilers |

| Électricité et électronique | Prises, appareillages de commutation, boîtiers de disjoncteurs, isolateurs |

| Appareils électroménagers et biens de consommation | Vaisselle en mélamine, boîtiers d'appareils, boutons, manches d'ustensiles |

| Industrie et construction | Joints, garnitures d'étanchéité, corps de pompe, composants de vannes, couvercles de regards |

Besoin de fabriquer des composants à haute résistance et durables ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour les essais de matériaux et le développement de processus, y compris des solutions pour les matériaux thermodurcissables et composites. Laissez notre expertise vous aider à optimiser votre processus de moulage par compression pour des résultats supérieurs. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et en production !

Guide Visuel

Produits associés

- Moule de presse anti-fissuration pour usage en laboratoire

- Petite machine de moulage par injection pour laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quel rôle joue un moule en graphite de haute pureté lors du pressage à chaud ? Optimisation du frittage du carbure de bore à 1850°C

- Pourquoi un contrôle précis de la température et de la pression est-il nécessaire pour les douilles combustibles ? Assurer l'intégrité structurelle

- Quel est le rôle des moules en graphite lors du pressage à chaud des céramiques LSLBO ? Essentiel pour les électrolytes à haute densité

- Quels rôles jouent les moules en graphite lors du pressage à chaud sous vide des alliages Al-Sc ? Assurer la précision et la pureté