Par définition, le pressage isostatique à froid (CIP) est réalisé à température ambiante ou proche de celle-ci. Le terme « froid » est utilisé pour le contraster nettement avec des procédés tels que le pressage isostatique à chaud (HIP), qui fonctionnent à des températures extrêmement élevées. Le travail de transformation dans le CIP est réalisé non pas par l'énergie thermique, mais par l'application immense et uniforme de la pression.

Le nom « Pressage Isostatique à Froid » peut être trompeur. Il n'implique pas des conditions cryogéniques, mais signifie plutôt que l'ensemble du processus de compaction se déroule à température ambiante, ne reposant que sur une pression hydrostatique extrême pour former une pièce préliminaire.

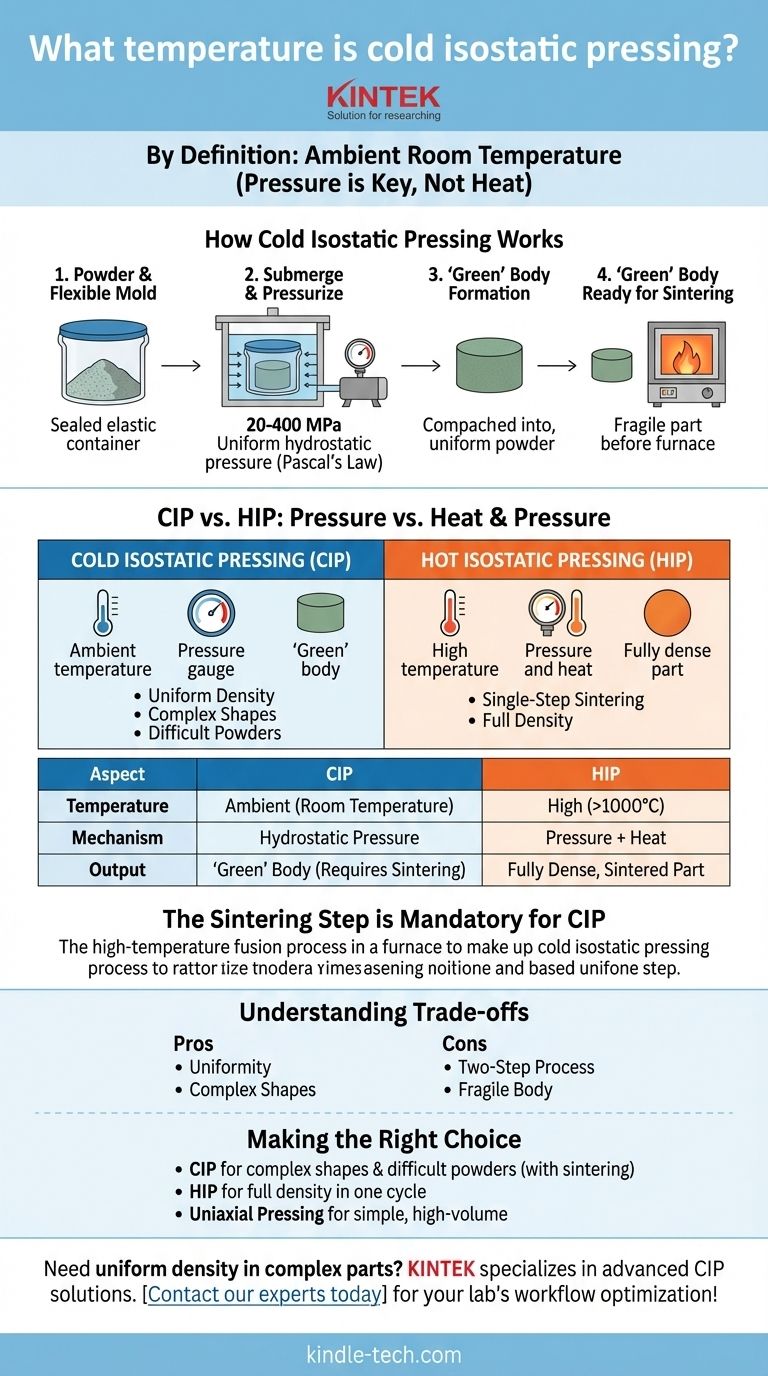

Comment fonctionne le pressage isostatique à froid

Pour comprendre pourquoi la température n'est pas un facteur, il faut d'abord comprendre le mécanisme. Le CIP est une méthode de compaction de poudres en une masse solide avant qu'elles ne subissent un traitement thermique final.

Le principe fondamental : La loi de Pascal

Le processus fonctionne selon la loi de Pascal, qui stipule que la pression appliquée à un fluide enfermé est transmise sans diminution à chaque portion du fluide et aux parois du récipient contenant.

Cela signifie que la poudre est pressée également de toutes les directions, c'est pourquoi le processus est appelé « isostatique », ce qui signifie pression uniforme.

Le processus étape par étape

Premièrement, une poudre est placée dans un moule souple et élastomère, qui est ensuite scellé, souvent sous vide.

Ce moule scellé est immergé dans une chambre de pression remplie d'un liquide, généralement de l'eau mélangée à un inhibiteur de corrosion. Une pompe externe met ensuite ce fluide sous pression à des niveaux immenses, souvent entre 20 et 400 MPa.

La pression hydrostatique extrême fait s'effondrer le moule, compactant uniformément la poudre à l'intérieur.

Le résultat : La pièce « verte »

Le produit du processus CIP est une forme de poudre compactée connue sous le nom de pièce « verte » (ou « green body »).

Cette pièce présente une densité uniforme et la forme du moule, mais les particules de poudre individuelles n'ont été qu'interverrouillées mécaniquement, et non liées métallurgiquement. Elle possède une certaine intégrité mais est relativement fragile.

La distinction critique : Pression contre Chaleur

La différence fondamentale entre le CIP et d'autres méthodes réside dans sa dépendance à la seule force mécanique. Cela a des implications significatives pour le flux de travail de fabrication global.

« Froid » signifie simplement Absence de Chaleur Ajoutée

Le CIP est un processus de compaction purement mécanique. L'ensemble du cycle de chargement, de pressurisation et de dépressurisation se déroule à la température ambiante de l'atelier.

Comparaison avec le Pressage Isostatique à Chaud (HIP)

Ceci est en opposition directe avec le Pressage Isostatique à Chaud (HIP). Le HIP combine une pression extrême avec des températures très élevées, souvent supérieures à 1 000 °C.

Dans le HIP, la chaleur et la pression sont appliquées simultanément, permettant à la consolidation de la poudre et à la frittage (la fusion des particules) de se produire en une seule étape.

L'étape suivante obligatoire : Le Frittage

Étant donné que le CIP n'utilise pas de chaleur, la pièce « verte » résultante doit subir un processus thermique à haute température séparé et ultérieur appelé frittage.

Pendant le frittage, la pièce verte est chauffée dans un four, ce qui provoque la fusion des particules de poudre pour former un composant final solide et dense. Le CIP et le frittage sont deux étapes distinctes d'un processus complet.

Comprendre les compromis

Le CIP est une technique puissante, mais ce n'est pas la solution pour tous les scénarios. Ses avantages sont directement liés à ses limites.

Avantage : Densité uniforme et formes complexes

Le principal avantage du CIP est sa capacité à produire des pièces avec une densité verte uniformément exceptionnelle, même avec des géométries complexes. Ceci est très difficile à réaliser avec des méthodes telles que le pressage uniaxial, qui compacte à partir d'une seule direction.

Avantage : Application avec des poudres difficiles

Le CIP est très efficace pour compacter des matériaux très durs et résistants aux autres formes de pressage, tels que les métaux durs ou les céramiques.

Limitation : Un processus en deux étapes

Le plus grand compromis est l'exigence d'une étape de frittage séparée. Cela rend le cycle de fabrication total plus long et plus complexe par rapport à un processus intégré comme le HIP.

Limitation : Manipulation de la pièce verte

Les pièces « vertes » résultantes n'ont pas leur résistance finale et peuvent être fragiles. Elles nécessitent une manipulation prudente entre l'unité CIP et le four de frittage pour éviter les dommages.

Faire le bon choix pour votre objectif

La sélection de la méthode de consolidation de poudre appropriée dépend entièrement de votre matériau, de la complexité de la pièce et des exigences de production.

- Si votre objectif principal est de créer des formes complexes avec une densité uniforme à partir de poudres difficiles à presser : Le CIP est un excellent choix, à condition de prévoir l'étape de frittage ultérieure.

- Si votre objectif principal est d'atteindre la densité totale et les propriétés finales du matériau en un seul cycle : Le pressage isostatique à chaud (HIP) est la technologie la plus directe et la plus appropriée.

- Si votre objectif principal est la production en grand volume de formes simples et robustes : Le pressage matriciel uniaxial traditionnel peut être une alternative plus rentable et plus rapide.

Comprendre cette distinction entre la compaction pilotée par la pression et la fusion thermique est la clé pour tirer efficacement parti du traitement avancé des matériaux.

Tableau récapitulatif :

| Aspect | Pressage Isostatique à Froid (CIP) | Pressage Isostatique à Chaud (HIP) |

|---|---|---|

| Température | Ambiante (Température Ambiante) | Élevée (Souvent > 1000°C) |

| Mécanisme Principal | Pression Hydrostatique | Pression + Chaleur |

| Résultat | Pièce « Verte » (Nécessite un Frittage) | Pièce Frittée à Densité Complète |

| Avantage Clé | Densité Uniforme dans les Formes Complexes | Consolidation et Frittage en une seule étape |

Besoin d'obtenir une densité uniforme dans des pièces céramiques ou métalliques complexes ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de pressage isostatique à froid. Notre expertise garantit que vous obtenez la bonne technologie pour vos besoins spécifiques de compaction de poudre et de frittage, vous aidant à produire des composants de haute intégrité efficacement. Contactez nos experts dès aujourd'hui pour discuter de la manière dont le CIP peut optimiser le flux de travail de votre laboratoire !

Guide Visuel

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse isostatique manuelle à froid CIP pour pastilles

- Presse hydraulique chauffante automatique avec plaques chauffantes pour presse à chaud de laboratoire 25T 30T 50T

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

Les gens demandent aussi

- Quels avantages l'équipement CIP offre-t-il pour les composites W-TiC ? Obtenez des matériaux denses et sans défaut

- Qu'est-ce que le processus de pressage isostatique à froid ? Obtenez une densité uniforme dans les pièces complexes

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il pour les composites nickel-alumine ? Amélioration de la densité et de la résistance

- Qu'est-ce que le pressage isostatique à froid de poudre métallique ? Obtenez une densité uniforme dans les pièces métalliques complexes

- Quel rôle joue une presse isostatique à froid (CIP) dans les composites à matrice d'aluminium ? Atteindre 90 % de densité pour un meilleur pressage à chaud