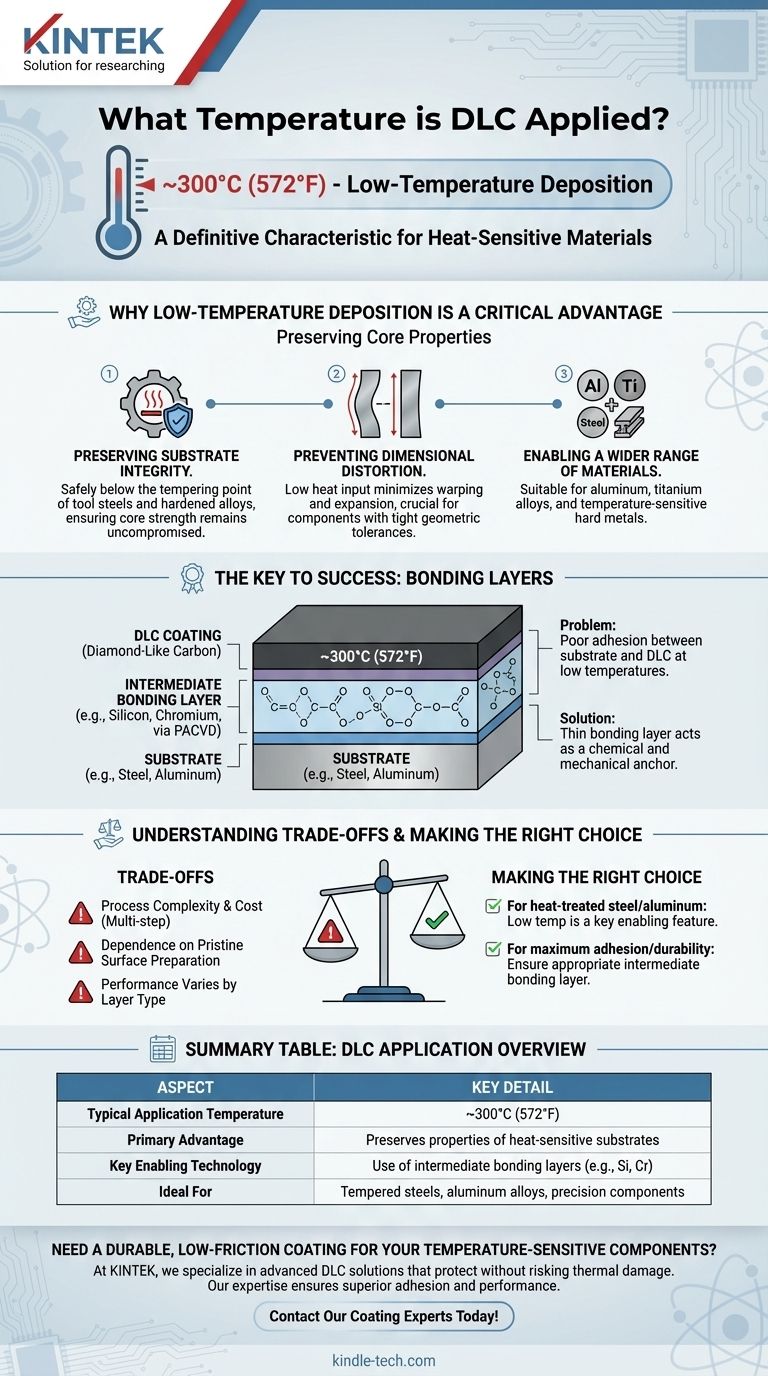

En pratique, les revêtements de carbone amorphe (DLC) sont généralement appliqués à des températures relativement basses, généralement autour de 300°C (572°F). Cette basse température de dépôt est une caractéristique distinctive de nombreux procédés DLC, en particulier par rapport à d'autres revêtements durs qui nécessitent une chaleur beaucoup plus élevée.

L'élément clé n'est pas seulement la température elle-même, mais ce qu'elle permet. La basse température d'application du DLC permet de revêtir des matériaux sensibles à la chaleur, tels que les aciers trempés ou les alliages d'aluminium, sans endommager leurs propriétés structurelles sous-jacentes.

Pourquoi le dépôt à basse température est un avantage critique

La capacité d'appliquer un revêtement dur et résistant à l'usure à basse température résout un problème d'ingénierie fondamental. De nombreux composants de haute performance dépendent de traitements thermiques précis pour atteindre la résistance et la dureté souhaitées.

Préserver l'intégrité du substrat

L'application d'un revêtement à une température supérieure au point de revenu du matériau ruinerait ses propriétés. Un processus à ~300°C est en toute sécurité en dessous de la température de revenu de la plupart des aciers à outils et autres alliages durcis, garantissant que la résistance intrinsèque du composant n'est pas compromise.

Prévenir la distorsion dimensionnelle

Une chaleur élevée peut provoquer la déformation, l'expansion ou la distorsion des pièces. Pour les composants avec des tolérances géométriques strictes, même des changements mineurs sont inacceptables. L'apport de chaleur faible du processus DLC minimise ce risque, préservant les dimensions finales de la pièce.

Permettre une plus large gamme de matériaux

Étant donné que le processus n'est pas thermiquement agressif, le DLC peut être appliqué avec succès sur des matériaux qui ne peuvent pas supporter les méthodes de revêtement à haute température. Cela inclut l'aluminium, les alliages de titane et même certains métaux durs sensibles à la température.

La clé du succès à basse température : les couches de liaison

Obtenir une forte adhérence à basse température est un défi technique important. Ceci est surmonté grâce à l'utilisation stratégique de couches intermédiaires qui agissent comme un pont entre le substrat et le film DLC final.

Le défi de l'adhérence

Sans chaleur suffisante, les atomes sont moins mobiles, ce qui rend difficile la formation d'une connexion forte, dense et bien liée directement entre le substrat (comme l'acier) et le film de carbone. Une application directe pourrait entraîner un revêtement qui s'écaille ou se décolle facilement sous contrainte.

Comment fonctionnent les couches intermédiaires

Pour résoudre ce problème, une fine couche de liaison est souvent déposée en premier en utilisant un processus comme le dépôt chimique en phase vapeur assisté par plasma (PACVD). Des matériaux comme le silicium ou le chrome sont couramment utilisés à cette fin. Cette couche fonctionne comme une apprêt sophistiqué, créant un ancrage chimique et mécanique solide pour le revêtement DLC ultérieur.

Comprendre les compromis

Bien que très avantageuse, l'utilisation d'intercouches pour obtenir une adhérence à basse température introduit certaines considérations importantes pour toute évaluation technique.

Complexité et coût du processus

L'ajout d'une couche de liaison signifie que le processus de revêtement est une procédure en plusieurs étapes. Cela peut ajouter à la complexité, au temps et au coût globaux par rapport à un dépôt théorique en une seule couche.

Dépendance à la préparation de surface

Le succès de tout revêtement, en particulier multicouche, dépend de manière critique d'une préparation de surface impeccable. Toute contamination sur le substrat peut compromettre la couche de liaison, entraînant une défaillance de l'ensemble du système de revêtement.

Les performances varient selon le type de couche

La couche intermédiaire spécifique utilisée (par exemple, silicium, chrome, carbure de tungstène) peut influencer les propriétés finales du système de revêtement, telles que sa contrainte interne, son coefficient de frottement et sa durabilité globale. Le choix est adapté au substrat et aux exigences de l'application.

Faire le bon choix pour votre application

Vos objectifs en matière de matériaux et de performances détermineront l'importance de la température d'application du DLC.

- Si votre objectif principal est de revêtir de l'acier traité thermiquement ou de l'aluminium : La basse température du DLC est une caractéristique clé, ce qui en fait un choix idéal pour améliorer les performances de surface sans endommager la pièce.

- Si votre objectif principal est une adhérence et une durabilité maximales : Assurez-vous que votre fournisseur de revêtements utilise une couche de liaison intermédiaire appropriée, conçue pour votre matériau de substrat spécifique.

En comprenant la relation entre la température, l'adhérence et le substrat, vous pouvez tirer parti de la technologie DLC pour obtenir des performances supérieures sans compromis.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Température d'application typique | ~300°C (572°F) |

| Avantage principal | Préserve les propriétés des substrats sensibles à la chaleur |

| Technologie clé | Utilisation de couches de liaison intermédiaires (par exemple, silicium, chrome) |

| Idéal pour | Aciers trempés, alliages d'aluminium et composants de précision |

Besoin d'un revêtement durable et à faible frottement pour vos composants sensibles à la température ?

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement DLC avancées qui protègent votre équipement de laboratoire et vos pièces de précision sans risquer de dommages thermiques. Notre expertise dans les processus de dépôt chimique en phase vapeur assisté par plasma (PACVD) à basse température garantit une adhérence et des performances supérieures pour des matériaux comme l'aluminium et les aciers trempés.

Laissez-nous améliorer la résistance à l'usure et la durée de vie de vos composants critiques.

Contactez nos experts en revêtement dès aujourd'hui pour discuter de votre application spécifique et recevoir une solution sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision