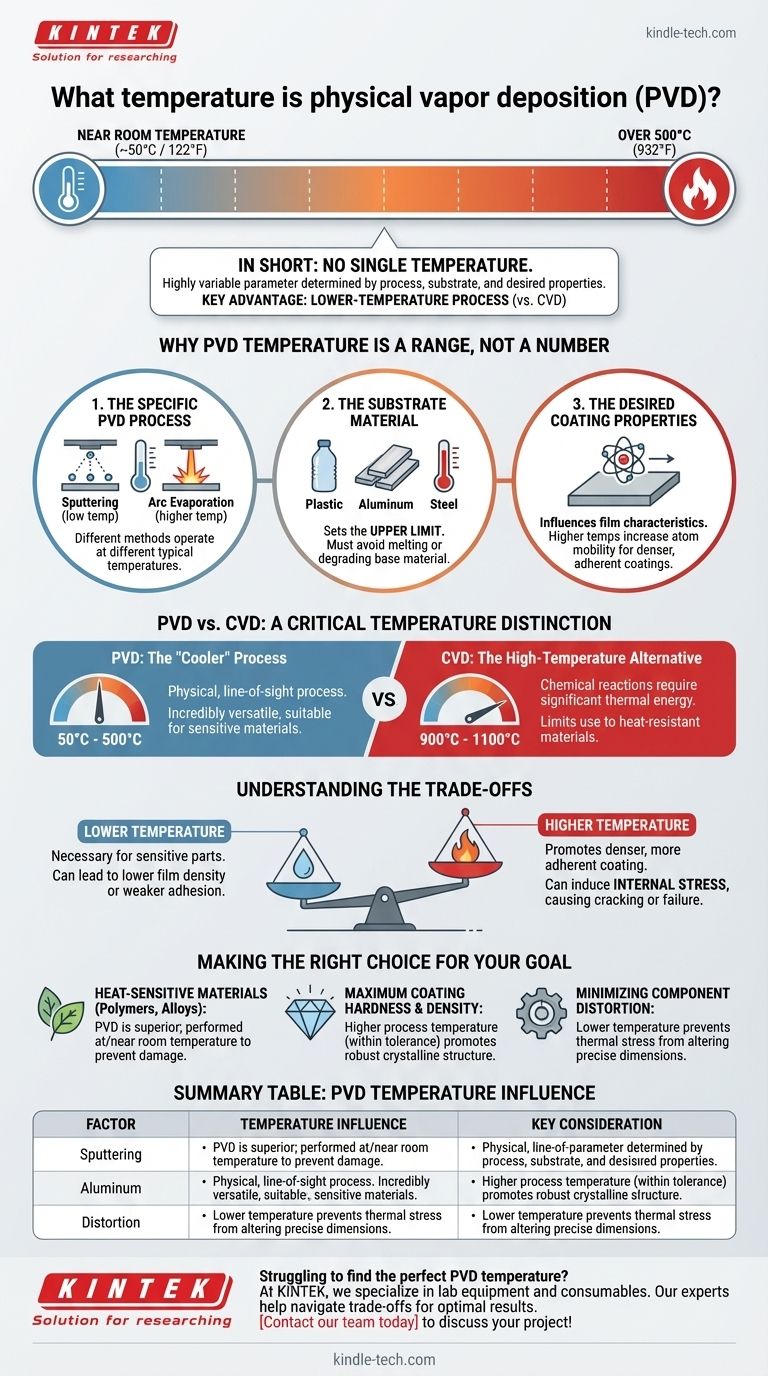

En bref, il n'existe pas de température unique pour le dépôt physique en phase vapeur (PVD). La température du processus est un paramètre très variable, allant généralement de près de la température ambiante à plus de 500°C (932°F). La température correcte est déterminée par la technique de PVD spécifique utilisée, le matériau à revêtir (le substrat) et les propriétés souhaitées dans le revêtement final.

L'essentiel à retenir est que le PVD est fondamentalement un processus de revêtement à plus basse température par rapport à des alternatives comme le dépôt chimique en phase vapeur (CVD). Cette variabilité et cette chaleur relativement faible sont ses principaux avantages, lui permettant d'être utilisé sur une large gamme de matériaux, y compris ceux sensibles à la chaleur.

Pourquoi la température du PVD est une plage, pas un nombre

La température de fonctionnement dans un processus PVD n'est pas une valeur fixe mais un paramètre critique qui est soigneusement contrôlé pour obtenir un résultat spécifique. Plusieurs facteurs dictent la température finale du processus.

Le processus PVD spécifique

Différentes méthodes de PVD fonctionnent à différentes températures typiques. Par exemple, certains processus de pulvérisation cathodique peuvent être effectués à des températures relativement basses, tandis que certaines techniques d'évaporation par arc utilisées pour les revêtements durs nécessitent des températures plus élevées pour obtenir la structure de film souhaitée.

Le matériau du substrat

C'est souvent le facteur limitant le plus important. La température du processus doit rester bien en dessous du point où le matériau du substrat fondrait, se ramollirait ou se dégraderait autrement. C'est pourquoi le PVD est idéal pour le revêtement de matériaux sensibles à la température tels que les plastiques, les alliages d'aluminium ou les aciers pré-durcis qui ne peuvent pas être recuits.

Les propriétés de revêtement souhaitées

La température influence directement les caractéristiques du film déposé. Des températures plus élevées augmentent généralement la mobilité des atomes à la surface du substrat, ce qui peut conduire à un revêtement plus dense et plus adhérent. Cependant, ce n'est pas toujours le résultat souhaité.

PVD vs CVD : Une distinction critique de température

Comprendre le contexte de la température PVD est mieux réalisé en la comparant à sa principale alternative, le dépôt chimique en phase vapeur (CVD).

PVD : Le processus « plus froid »

Le PVD est un processus physique « à ligne de visée » qui dépose un film mince atome par atome. Sa plage de fonctionnement typique de 50°C à 500°C est considérée comme faible dans le monde des revêtements industriels, ce qui le rend incroyablement polyvalent.

CVD : L'alternative à haute température

Le CVD repose sur des réactions chimiques à la surface du substrat, qui nécessitent une énergie thermique importante pour être initiées. Par conséquent, les processus CVD fonctionnent souvent à des températures extrêmement élevées, fréquemment dans la plage de 900°C à 1100°C. Cela limite son utilisation aux matériaux capables de résister à une chaleur extrême.

Comprendre les compromis

Le choix de la bonne température implique d'équilibrer des facteurs concurrents. C'est là que l'ingénierie des processus devient critique.

Température plus basse vs Adhésion

Bien que des températures basses soient nécessaires pour les pièces sensibles, elles peuvent parfois entraîner une densité de film plus faible ou une adhésion plus faible par rapport à un processus plus chaud. Cela peut être atténué par d'autres techniques, telles que le bombardement ionique, mais cela reste une considération principale.

Température plus élevée vs Contrainte interne

Inversement, faire fonctionner le processus trop chaud pour une combinaison donnée de substrat et de revêtement peut être préjudiciable. L'inadéquation de la dilatation thermique entre les deux matériaux lorsqu'ils refroidissent peut induire des niveaux élevés de contrainte interne, provoquant potentiellement la fissuration, l'écaillage ou la défaillance prématurée du revêtement.

Faire le bon choix pour votre objectif

La température PVD optimale dépend entièrement de votre objectif.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les polymères ou certains alliages) : Le PVD est le choix supérieur précisément parce qu'il peut être effectué à ou près de la température ambiante, évitant d'endommager la pièce.

- Si votre objectif principal est d'obtenir une dureté et une densité maximales du revêtement : Une température de processus plus élevée, dans les limites de tolérance du substrat, est généralement requise pour favoriser une structure cristalline plus robuste dans le film.

- Si votre objectif principal est de minimiser la distorsion des composants : Une température plus basse est essentielle pour éviter que la contrainte thermique ne modifie les dimensions précises de votre pièce.

En fin de compte, considérer la température PVD non pas comme un nombre statique mais comme un outil stratégique est la clé pour obtenir un revêtement réussi.

Tableau récapitulatif :

| Facteur | Influence de la température | Considération clé |

|---|---|---|

| Type de processus PVD | Définit la plage de base | Pulvérisation cathodique (température plus basse) vs Évaporation par arc (température plus élevée) |

| Matériau du substrat | Fixe la limite supérieure | Doit éviter la fusion, le ramollissement ou la dégradation du matériau de base |

| Revêtement souhaité | Optimise les propriétés du film | Les températures plus élevées augmentent souvent la densité et l'adhérence |

Vous avez du mal à trouver la température PVD parfaite pour votre substrat spécifique et vos objectifs de revêtement ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les applications de revêtement avancées. Nos experts peuvent vous aider à naviguer dans les compromis entre la température, l'adhérence et l'intégrité du matériau pour obtenir des résultats optimaux pour les besoins de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer votre processus PVD !

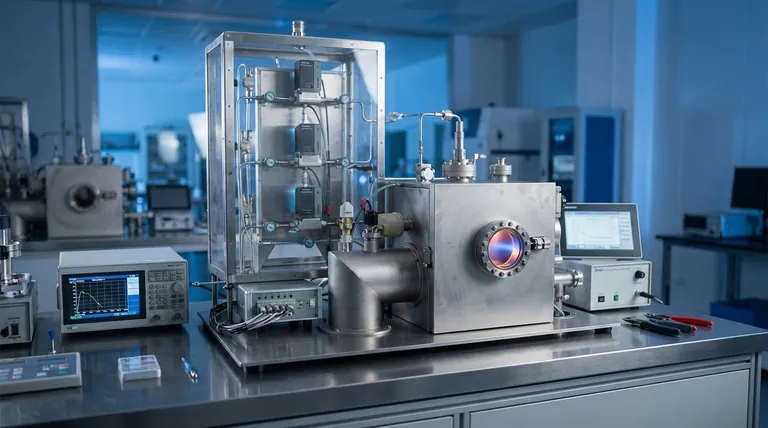

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Comment l'évaporation thermique est-elle utilisée pour déposer un film métallique mince ? Un guide simple pour un revêtement de haute pureté

- Quel est le processus thermique d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les avantages du dépôt par faisceau d'électrons ? Obtenez des revêtements de couches minces rapides et économiques

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quel type de dépôt est obtenu sous vide poussé ? Obtenez des couches minces pures et haute performance avec le PVD

- Quels substrats sont utilisés pour le dépôt de couches minces ? Choisir la bonne fondation pour votre application

- Quels sont les inconvénients de l'évaporation par faisceau d'électrons ? Coûts élevés et limitations géométriques expliqués

- Comment fonctionne l'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire