Pour la production de pièces moulées par compression de haute qualité, le choix du moule est essentiel, les moules semi-positifs offrant généralement le meilleur équilibre entre précision, densité et finition. Bien que le moule à bavure, plus simple, soit le plus courant en raison de son coût inférieur, l'obtention d'une qualité supérieure en termes de précision dimensionnelle et d'intégrité du matériau nécessite souvent une conception plus sophistiquée.

La sélection d'un moule de compression ne consiste pas à trouver un seul type "optimal", mais à comprendre les compromis techniques entre la précision de la pièce, la densité du matériau et le coût de fabrication. Le moule idéal s'aligne directement sur les exigences de qualité spécifiques du composant final.

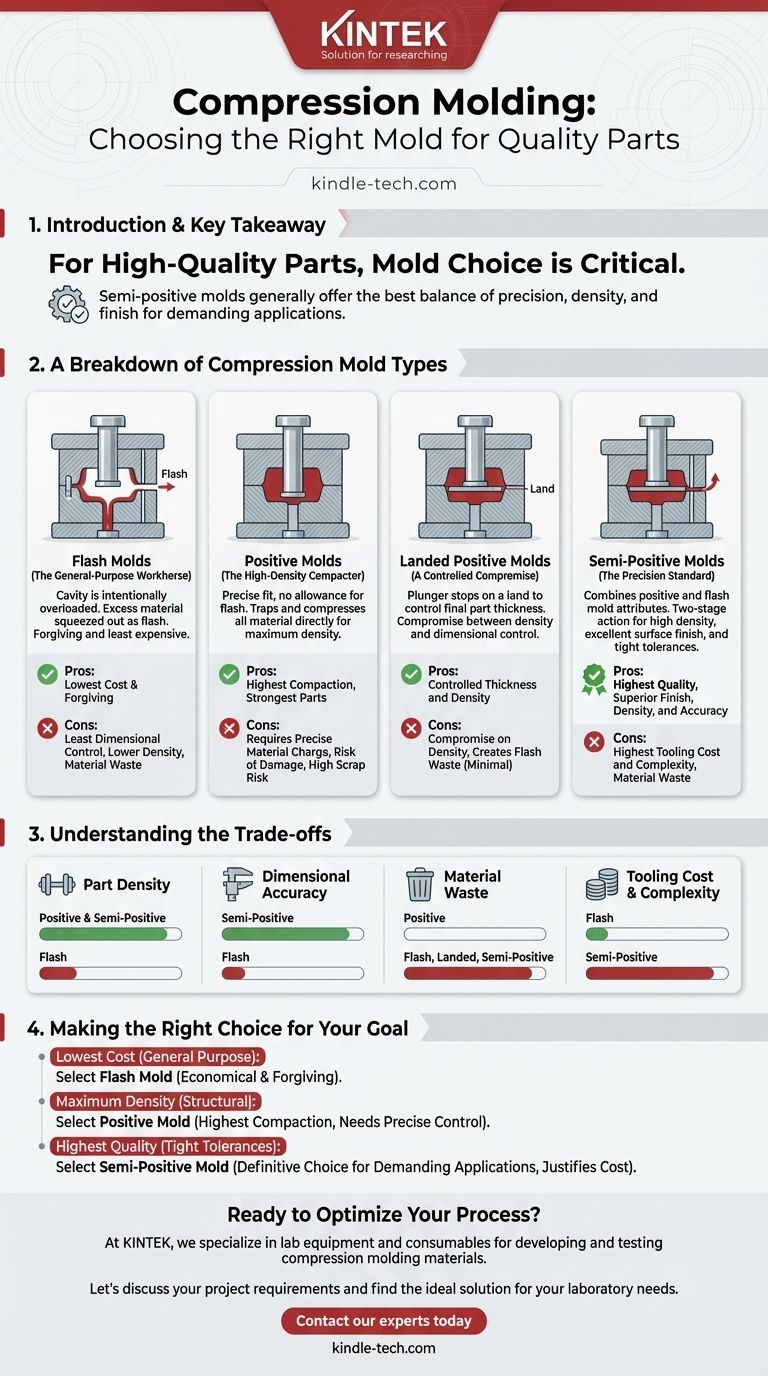

Une ventilation des types de moules de compression

Pour comprendre pourquoi un moule est choisi plutôt qu'un autre, il est essentiel d'examiner la conception fondamentale de chaque type. Chaque conception contrôle différemment le flux et la pression du matériau, ce qui a un impact direct sur les caractéristiques de la pièce finale.

Moules à bavure (Le cheval de bataille polyvalent)

Un moule à bavure est conçu de manière à ce que la cavité soit intentionnellement surchargée de matériau. Lorsque le moule se ferme, l'excès de matériau est expulsé dans un petit canal autour de la pièce, créant une fine couche de "bavure".

C'est le type de moule de compression le plus courant et le moins cher à fabriquer. Il est tolérant aux légères variations de la quantité de matériau chargée dans la cavité.

Moules positifs (Le compacteur haute densité)

Dans un moule positif, les plaques supérieure et inférieure s'emboîtent précisément, comme un piston dans un cylindre, sans aucune tolérance pour la bavure. Tout le matériau placé dans la cavité est piégé et compressé directement.

Cette conception permet d'atteindre une densité de matériau maximale, car toute la force est appliquée directement à la charge. Cependant, elle nécessite une quantité de matériau extrêmement précise pour éviter soit une pièce incomplète, soit une pression immense, potentiellement dommageable, sur le moule.

Moules positifs à palier (Un compromis contrôlé)

Cette conception est une variation du moule positif. Le plongeur se déplace sous pression mais s'arrête finalement lorsqu'il entre en contact avec un "palier" ou une étagère sur la plaque de la cavité.

Cela offre un contrôle plus précis de l'épaisseur finale de la pièce par rapport à un moule positif standard, offrant un compromis entre densité et contrôle dimensionnel.

Moules semi-positifs (La norme de précision)

Un moule semi-positif combine les meilleurs attributs des moules à bavure et positifs. Initialement, le moule agit comme un moule positif, comprimant directement le matériau sous haute pression.

Lorsque le moule se ferme complètement, une petite quantité de matériau est autorisée à s'échapper sous forme de bavure. Cette action en deux étapes assure une densité élevée de la pièce tout en permettant à l'air piégé et à l'excès de matériau de s'échapper, ce qui se traduit par une excellente finition de surface et des tolérances dimensionnelles serrées.

Comprendre les compromis

Le choix d'un type de moule est une décision d'ingénierie qui équilibre des priorités concurrentes. Ce qui constitue la "qualité" pour une application peut être inutile pour une autre.

Densité des pièces et intégrité interne

Les moules semi-positifs et positifs produisent les pièces les plus denses. En piégeant et en compactant entièrement le matériau, ils minimisent les vides et améliorent la résistance mécanique du composant. Les moules à bavure produisent les pièces les moins denses car une partie de la pression est perdue lorsque le matériau s'échappe.

Précision dimensionnelle

Les moules semi-positifs offrent le plus haut degré de contrôle dimensionnel, en particulier sur l'épaisseur de la pièce. La conception permet à la fois une compaction élevée et une position de fermeture finale précise. Les moules à bavure offrent le moins de contrôle sur l'épaisseur de la pièce, car elle peut varier en fonction de la quantité de charge de matériau.

Gaspillage de matière

Les moules à bavure, positifs à palier et semi-positifs créent tous des bavures, qui sont des déchets de matière qui doivent être coupés lors d'une opération secondaire. Un moule positif parfaitement exécuté ne crée aucune bavure mais présente un risque plus élevé de pièces défectueuses en raison d'une mesure incorrecte du matériau.

Coût et complexité de l'outillage

Le coût et la complexité des moules sont directement corrélés à leur précision. La hiérarchie est claire :

- Moules à bavure : Les plus simples et les moins chers.

- Moules positifs : Nécessitent des tolérances plus strictes, modérément chers.

- Moules semi-positifs : Les plus complexes et les plus chers à concevoir et à fabriquer.

Faire le bon choix pour votre objectif

Votre décision finale doit être basée sur les exigences techniques et budgétaires spécifiques de votre composant.

- Si votre objectif principal est le coût le plus bas pour des pièces polyvalentes : Un moule à bavure est l'option la plus économique et la plus tolérante.

- Si votre objectif principal est la densité maximale du matériau pour les composants structurels : Un moule positif offre la compaction la plus élevée, à condition que vous ayez un contrôle précis du processus.

- Si votre objectif principal est la plus haute qualité avec des tolérances serrées et une finition supérieure : Un moule semi-positif est le choix définitif pour les applications exigeantes, justifiant son coût d'outillage plus élevé.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner le moule qui offre la qualité précise que votre application exige.

Tableau récapitulatif :

| Type de moule | Idéal pour | Avantage clé | Inconvénient clé |

|---|---|---|---|

| Moule à bavure | Coût le plus bas, pièces polyvalentes | Le plus économique et le plus tolérant | Moins de contrôle dimensionnel, densité plus faible |

| Moule positif | Densité maximale du matériau | Compaction la plus élevée, pièces les plus résistantes | Nécessite une charge de matériau précise, risque de dommages |

| Moule positif à palier | Épaisseur et densité contrôlées | Compromis sur la densité et le contrôle dimensionnel | Crée des déchets de bavure |

| Moule semi-positif | Qualité la plus élevée, tolérances serrées | Finition, densité et précision supérieures | Coût et complexité d'outillage les plus élevés |

Prêt à sélectionner le moule parfait pour vos pièces moulées par compression de haute qualité ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et aux essais de matériaux pour le moulage par compression. Notre expertise vous aide à optimiser votre processus pour des résultats supérieurs. Que vous travailliez avec des plastiques, des composites ou du caoutchouc, les bons outils sont essentiels pour réussir.

Discutons de vos besoins de projet et trouvons la solution idéale pour votre laboratoire.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule de presse de laboratoire en carbure pour applications de laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule de presse de laboratoire carré Assemble pour applications de laboratoire

Les gens demandent aussi

- Quel type de presse à comprimés est le plus adapté à la production à grande échelle ? Les presses rotatives pour une efficacité à haut volume

- Comment une plus grande surface affecte-t-elle la pression d'une même force ? Maîtrisez la physique de la répartition des forces

- Quels sont les avantages d'une presse à comprimés ? Atteindre une production rapide et constante

- À quoi servent les presses à pilules ? Transformer les poudres en comprimés précis pour les médicaments, les compléments et plus encore

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022