Au niveau fondamental, la différence réside dans la manière dont le métal d'apport assemble les pièces. Le brasage fort utilise l'action capillaire pour attirer le métal d'apport fondu dans un espace très étroit et propre entre deux composants. En revanche, le soudo-brasage dépose le métal d'apport sous forme de cordon ou de filet sur la surface d'un joint, un peu comme le soudage conventionnel, mais sans faire fondre les métaux de base.

La distinction essentielle est simple : le brasage fort tire le métal d'apport dans un joint, tandis que le soudo-brasage dépose le métal d'apport sur un joint. Cette seule différence d'application dicte tout, de la conception du joint au cas d'utilisation approprié pour chaque processus.

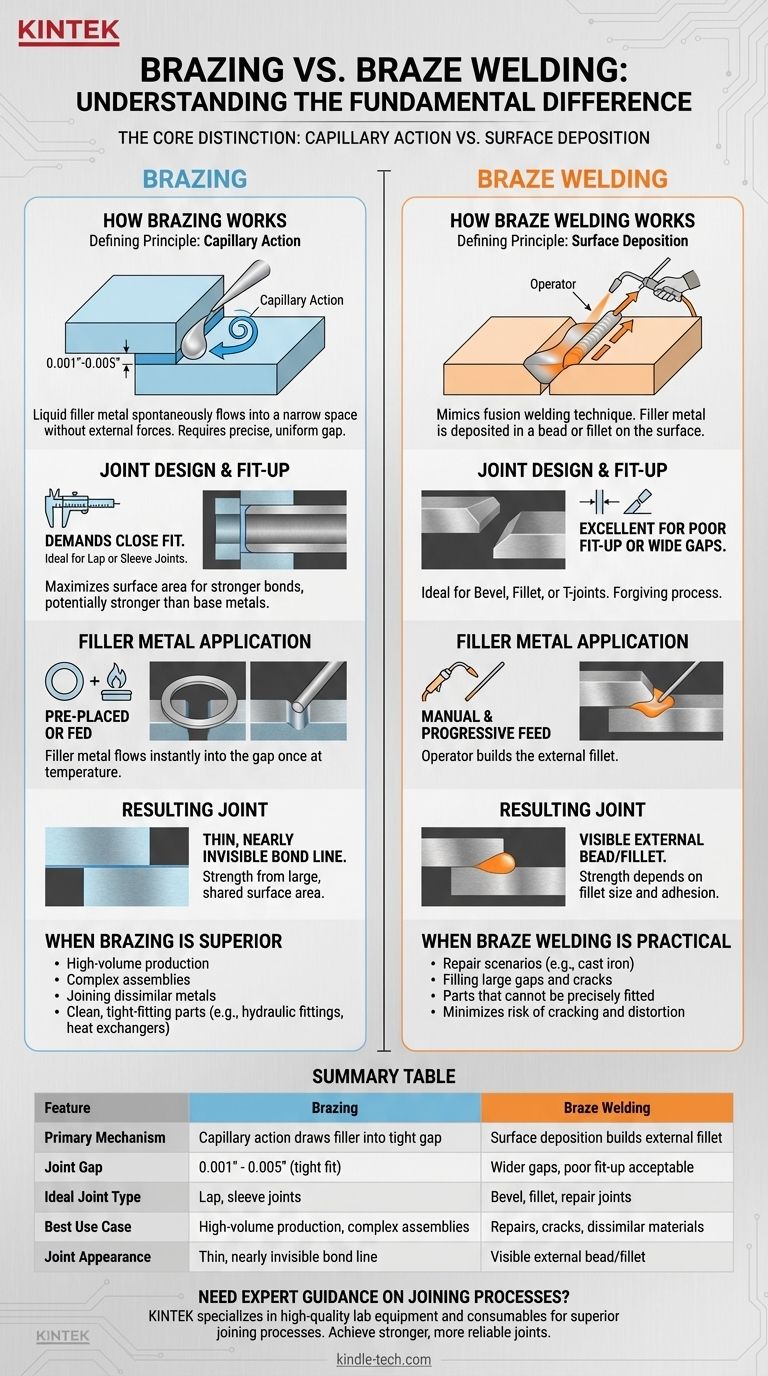

Le principe définissant : Action capillaire vs. Dépôt en surface

Pour vraiment saisir la différence, vous devez comprendre le mécanisme physique à l'œuvre dans chaque processus. Ils sont fondamentalement distincts bien que les deux utilisent un métal d'apport qui fond à une température inférieure à celle des métaux de base.

Comment fonctionne le brasage fort

Le brasage fort est défini par l'action capillaire. C'est le phénomène par lequel un liquide s'écoule spontanément dans un espace étroit sans l'aide de forces externes, comme la gravité, ou même en opposition à celles-ci.

Pour que cela se produise, le joint doit être conçu avec un jeu très spécifique et uniforme, généralement entre 0,001" et 0,005". Le métal d'apport est ensuite introduit au bord de ce joint, où il fond et est instantanément aspiré dans l'espace, créant une liaison complète et très résistante sur toute la surface.

Comment fonctionne le soudo-brasage

Le soudo-brasage n'utilise pas l'action capillaire. Au lieu de cela, la technique imite le soudage par fusion traditionnel (comme le soudage TIG ou oxyacétylénique).

Une source de chaleur est utilisée pour créer une flaque de métal d'apport fondu à la surface des métaux de base. L'opérateur ajoute ensuite manuellement plus de baguette d'apport à cette flaque pour former un cordon ou un filet le long de la soudure. Il est utilisé pour remplir des rainures en V, des joints bout à bout ou des joints en T où il n'y a pas d'espace étroit pour que l'action capillaire puisse opérer.

Comparaison des processus côte à côte

Les différences pratiques dans la préparation et l'application des joints découlent directement de la présence ou de l'absence d'action capillaire.

Conception et ajustement des joints

Le brasage fort exige un joint bien ajusté. Les joints à recouvrement ou à manchon sont idéaux car ils maximisent la surface de liaison du métal d'apport, ce qui donne un joint qui peut être plus solide que les métaux de base eux-mêmes.

Le soudo-brasage, en revanche, est excellent pour les joints mal ajustés ou avec des jeux importants. Il est souvent utilisé pour les joints chanfreinés et à filet, similaires à ceux préparés pour le soudage à l'arc.

Application du métal d'apport

Lors du brasage fort, le métal d'apport peut être pré-positionné sous forme d'anneau ou de cale à l'intérieur de l'assemblage avant le chauffage. Alternativement, il peut être appliqué sur la ligne de joint une fois que l'assemblage est à température, lui permettant de s'écouler instantanément dans l'espace.

En soudo-brasage, la baguette d'apport est alimentée manuellement et progressivement dans la source de chaleur le long de la ligne de joint pour construire le filet externe.

Résistance et apparence du joint résultant

Un joint correctement brasé fort présente une ligne de liaison très fine, presque invisible. Sa résistance est dérivée de la grande surface partagée des deux pièces assemblées.

Un joint soudo-brasé présente un cordon externe visible, d'apparence similaire à un joint soudé. Sa résistance dépend de la taille du filet et de son adhérence aux surfaces du métal de base.

Comprendre les compromis

Le terme "soudo-brasage" est une source de confusion constante. Il est nommé pour sa technique d'application (ressemblant au soudage) mais sa physique sous-jacente (pas de fusion du métal de base) en fait un processus de la famille du brasage.

Quand le brasage fort est le choix supérieur

Le brasage fort est idéal pour la production en grand volume, les assemblages complexes et l'assemblage de métaux dissemblables. Sa capacité à assembler des surfaces entières dans des pièces propres et bien ajustées le rend parfait pour la fabrication de raccords hydrauliques, d'échangeurs de chaleur et de composants aérospatiaux.

Quand le soudo-brasage est plus pratique

Le soudo-brasage excelle dans les scénarios de réparation, en particulier sur les matériaux sensibles à la chaleur élevée, comme la fonte. Sa capacité à combler de grands jeux et fissures sans faire fondre le métal de base minimise le risque de fissuration et de déformation. C'est un processus tolérant pour l'assemblage de pièces qui ne peuvent pas être ajustées avec précision.

La principale limitation

La principale limitation des deux processus par rapport au soudage par fusion est la température de service. Étant donné que les métaux d'apport ont des points de fusion inférieurs, les joints brasés forts et soudo-brasés ne conviennent pas aux applications à haute température où ils pourraient refondre.

Faire le bon choix pour votre application

La meilleure méthode est déterminée par la configuration de votre joint, le matériau et l'objectif final.

- Si votre objectif principal est d'assembler des pièces ajustées avec une résistance au cisaillement maximale : Choisissez le brasage fort traditionnel, car l'action capillaire assure une pénétration complète et uniforme du joint.

- Si votre objectif principal est de réparer une fissure ou d'assembler des pièces mal ajustées : Choisissez le soudo-brasage pour accumuler efficacement le matériau et combler l'écart.

- Si votre objectif principal est de joindre une tôle mince au bord : Le soudo-brasage peut créer un filet solide, tandis que le brasage fort nécessiterait une conception de joint à recouvrement.

- Si votre objectif principal est de créer un joint solide et étanche dans les raccords de tuyauterie ou de tubes : Le brasage fort est la norme de l'industrie en raison de sa capacité à pénétrer entièrement un joint à manchon.

En fin de compte, savoir si votre tâche nécessite de combler un espace étroit ou de construire un filet externe vous guidera toujours vers le processus correct.

Tableau récapitulatif :

| Caractéristique | Brasage fort | Soudo-brasage |

|---|---|---|

| Mécanisme principal | L'action capillaire attire le métal d'apport dans un espace étroit | Le dépôt en surface construit un filet externe |

| Jeu du joint | 0,001" - 0,005" (ajustement serré) | Jeux plus larges, mauvais ajustement acceptable |

| Type de joint idéal | Joints à recouvrement, à manchon | Joints chanfreinés, à filet, de réparation |

| Meilleur cas d'utilisation | Production en grand volume, assemblages complexes | Réparations, fissures, matériaux dissemblables |

| Apparence du joint | Ligne de liaison fine, presque invisible | Cordon/filet externe visible |

Besoin de conseils d'experts sur les processus d'assemblage ?

Que vous travailliez avec des assemblages complexes nécessitant un brasage fort précis ou que vous abordiez des réparations difficiles avec le soudo-brasage, disposer du bon équipement et des consommables appropriés est crucial pour le succès.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité qui soutiennent des processus d'assemblage supérieurs. Nos produits contribuent à assurer une application constante de la chaleur, un écoulement approprié du métal d'apport et des résultats fiables pour les laboratoires et les installations de fabrication.

Laissez-nous vous aider à obtenir des joints plus solides et plus fiables.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment les solutions de KINTEK peuvent améliorer vos capacités d'assemblage.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore