En bref, la déposition physique en phase vapeur (PVD) est utilisée dans un vaste éventail d'industries pour appliquer des films minces haute performance sur les surfaces. Les secteurs clés comprennent l'aérospatiale pour les composants résistants à la température, l'électronique pour la création de films optiques sur les semi-conducteurs et les panneaux solaires, et la fabrication pour l'application de revêtements durs et résistants à la corrosion sur les outils de coupe.

Le but principal du PVD n'est pas de créer un objet, mais d'améliorer fondamentalement la surface d'un objet existant. C'est un outil puissant d'ingénierie de surface utilisé pour conférer aux matériaux de nouvelles propriétés — comme une dureté extrême, une biocompatibilité ou des caractéristiques optiques spécifiques — qu'ils ne possèdent pas intrinsèquement.

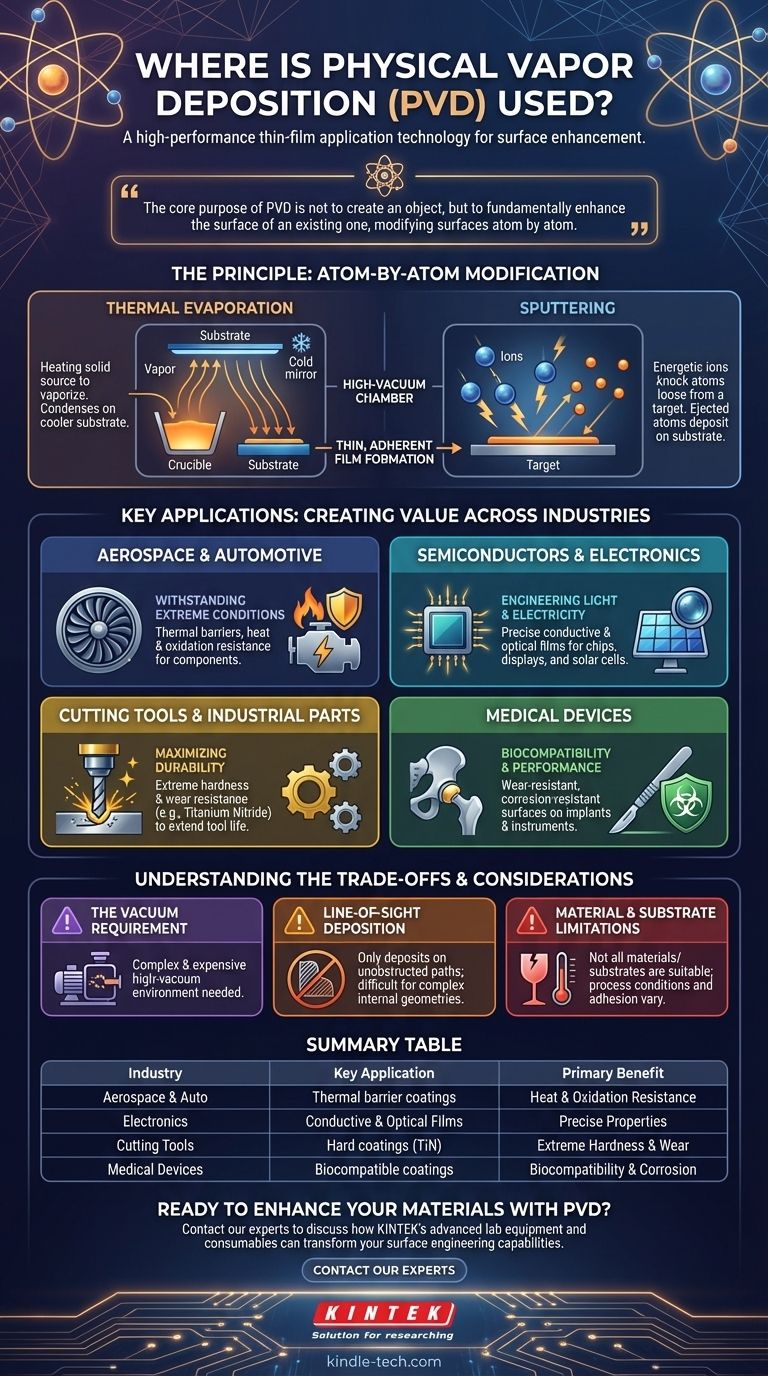

Le principe du PVD : modifier les surfaces atome par atome

Qu'est-ce que la déposition physique en phase vapeur ?

La déposition physique en phase vapeur est une famille de méthodes de dépôt sous vide. Dans une chambre à vide poussé, un matériau source solide est converti en vapeur par un processus physique, tel que le chauffage ou le bombardement par des ions.

Cette vapeur traverse ensuite la chambre et se condense sur l'objet cible — le substrat — formant un film mince et très adhérent. Le processus consiste essentiellement à déplacer un matériau d'une source vers un substrat, un atome ou une molécule à la fois.

Techniques clés : Évaporation vs. Pulvérisation cathodique

Les deux techniques PVD les plus courantes sont l'évaporation thermique et la pulvérisation cathodique.

L'évaporation thermique implique de chauffer un matériau jusqu'à ce qu'il se vaporise. Cette vapeur se dépose ensuite sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

La pulvérisation cathodique est un processus plus énergétique. Ici, une "cible" solide du matériau de revêtement est bombardée par des ions à haute énergie, qui délogent physiquement les atomes. Ces atomes éjectés se déposent ensuite sur le substrat.

Où le PVD crée de la valeur : applications clés

Aérospatiale et automobile : résister aux conditions extrêmes

Les composants de l'aérospatiale et des moteurs automobiles haute performance sont soumis à des températures et des contraintes extrêmes. Le PVD est utilisé pour appliquer des revêtements céramiques denses et résistants à la température.

Ces films agissent comme des barrières thermiques, protégeant le métal sous-jacent des dommages causés par la chaleur et l'oxydation, prolongeant ainsi la durée de vie et la fiabilité du composant.

Semi-conducteurs et électronique : ingénierie de la lumière et de l'électricité

L'industrie de la microélectronique repose sur le dépôt de films extrêmement minces et purs avec des propriétés précises. Le PVD est essentiel pour cela.

Il est utilisé pour créer les couches conductrices dans les micropuces, appliquer des films optiques antireflets pour les panneaux solaires et les lentilles, et même produire des affichages holographiques. Le degré élevé de contrôle offert par le PVD est essentiel pour ces applications à l'échelle nanométrique.

Outils de coupe et pièces industrielles : maximiser la durabilité

L'une des utilisations les plus courantes du PVD est l'application de revêtements durs sur les outils industriels, tels que les forets et les fraises.

Des films comme le nitrure de titane (TiN) sont exceptionnellement durs et réduisent la friction. Cela permet aux outils de couper plus rapidement, de durer beaucoup plus longtemps et de résister à l'usure et à la corrosion, même dans les environnements de fabrication les plus difficiles.

Dispositifs médicaux : biocompatibilité et performance

Dans le domaine médical, les revêtements PVD sont utilisés sur les instruments chirurgicaux et les implants. Ces films offrent une surface dure et résistante à l'usure qui peut également être conçue pour être biocompatible.

Cela signifie que le revêtement prévient les réactions indésirables avec le corps humain, réduit le risque de corrosion et peut même fournir un code couleur pour les instruments chirurgicaux.

Comprendre les compromis du PVD

L'exigence de vide

Les processus PVD doivent être effectués dans un environnement de vide poussé. Ceci est nécessaire pour empêcher les atomes de revêtement vaporisés d'entrer en collision avec les molécules d'air.

Cette exigence signifie que l'équipement PVD est complexe et coûteux, représentant un investissement en capital important.

Dépôt en ligne de mire

La plupart des processus PVD sont "en ligne de mire", ce qui signifie que le revêtement ne peut se déposer que sur les surfaces qui ont un chemin direct et dégagé depuis le matériau source.

Le revêtement de l'intérieur de formes complexes ou de zones ombragées est extrêmement difficile. C'est une limitation majeure par rapport à d'autres méthodes comme la déposition chimique en phase vapeur (CVD), qui peut revêtir plus uniformément.

Limitations des matériaux et des substrats

Bien que polyvalent, tous les matériaux ne peuvent pas être déposés efficacement par PVD, et tous les substrats ne peuvent pas supporter les conditions du processus, qui peuvent impliquer des températures élevées.

L'adhérence et la qualité du film dépendent fortement du choix des matériaux, de la préparation du substrat et des paramètres du processus, nécessitant un degré élevé d'expertise technique pour être exécuté correctement.

Faire le bon choix pour votre objectif

Le PVD est un processus spécialisé choisi pour les propriétés de surface uniques qu'il offre. Pour déterminer s'il vous convient, considérez la propriété principale que vous devez améliorer.

- Si votre objectif principal est une dureté extrême et une résistance à l'usure : le PVD est un choix de premier plan pour l'application de films céramiques sur les outils, les moules et les composants mécaniques soumis à une forte usure.

- Si votre objectif principal est des propriétés optiques ou électroniques précises : le contrôle offert par le PVD le rend idéal pour la fabrication de films minces multicouches requis dans les semi-conducteurs, l'optique et les cellules solaires.

- Si votre objectif principal est la biocompatibilité ou une finition décorative : le PVD est largement utilisé pour créer des revêtements inertes, durables et colorés pour les implants médicaux, les montres et la quincaillerie.

- Si vous devez revêtir des géométries internes complexes : le PVD standard peut ne pas convenir, et vous devriez envisager des méthodes alternatives ou des techniques PVD plus spécialisées.

En fin de compte, la déposition physique en phase vapeur est une technologie transformatrice qui nous permet d'ingénierie la surface d'un matériau pour atteindre des performances bien au-delà de ses limites naturelles.

Tableau récapitulatif :

| Industrie | Application clé | Avantage principal |

|---|---|---|

| Aérospatiale & Automobile | Revêtements de barrière thermique sur les composants de moteur | Résistance à la chaleur & à l'oxydation |

| Semi-conducteurs & Électronique | Films conducteurs & optiques pour puces & panneaux solaires | Propriétés électriques/optiques précises |

| Outils de coupe & Pièces industrielles | Revêtements durs (ex. Nitrure de Titane) sur les forets | Dureté extrême & résistance à l'usure |

| Dispositifs médicaux | Revêtements biocompatibles sur les implants & instruments | Biocompatibilité & résistance à la corrosion |

Prêt à améliorer vos matériaux avec des revêtements PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour les processus de déposition physique en phase vapeur précis. Que vous développiez des outils de coupe, des composants semi-conducteurs ou des implants médicaux, nos solutions offrent la dureté extrême, les propriétés optiques précises et la biocompatibilité que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD de KINTEK peut transformer vos capacités d'ingénierie de surface et donner vie à vos conceptions de matériaux les plus exigeantes.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Le dépôt est-il identique à l'évaporation ? Démêler la hiérarchie de la technologie des films minces

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Comment fonctionne l'évaporation par faisceau d'électrons ? Obtenez des films minces ultra-purs et performants

- Qu'est-ce que le dépôt par évaporation thermique pour les films minces ? Un guide pour un revêtement simple et économique

- Qu'est-ce que le processus d'évaporation thermique ? Un guide pour un dépôt de couches minces simple et économique

- Quelles sont les applications de l'évaporation par faisceau d'électrons ? Obtenez des revêtements de haute pureté pour l'optique et l'électronique

- Quel est le principe de la méthode d'évaporation thermique ? Un guide simple pour le dépôt de couches minces

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance