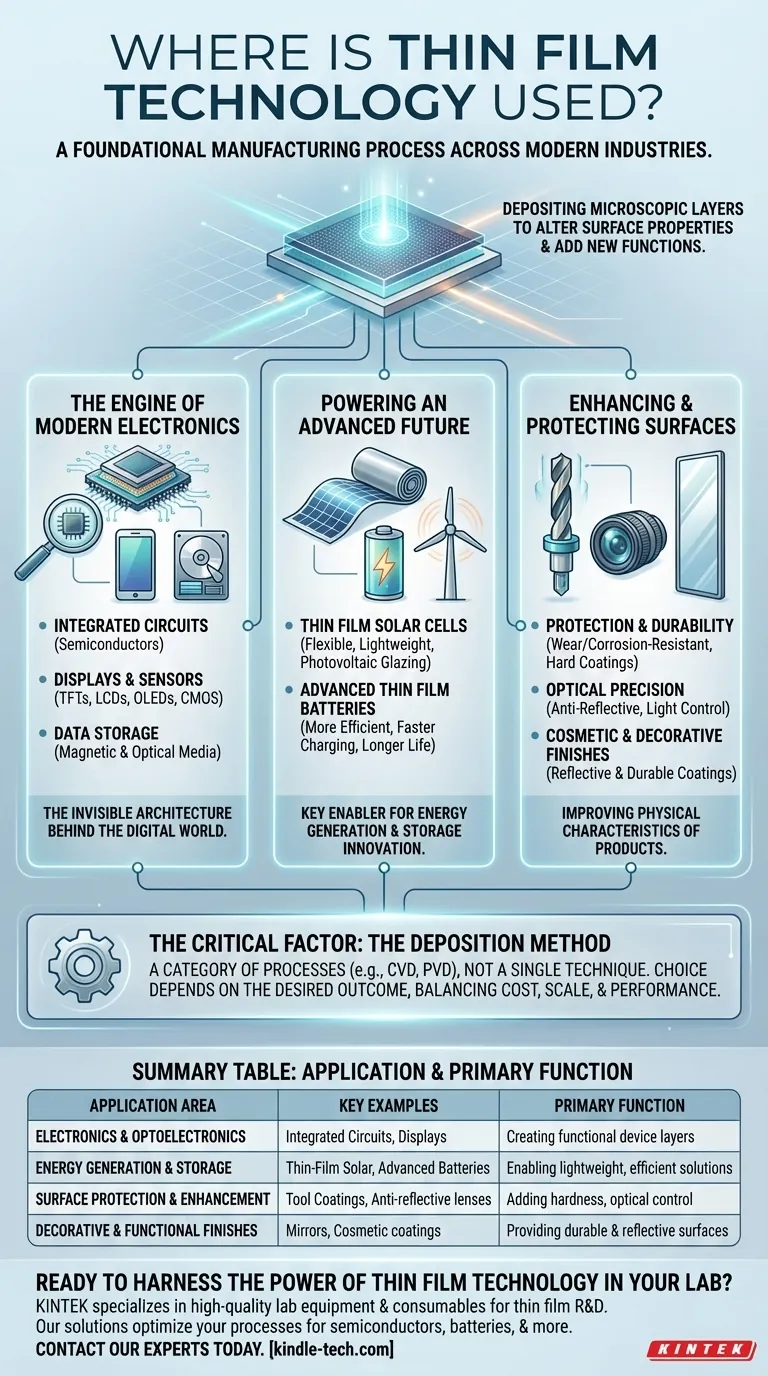

À la base, la technologie des couches minces est un procédé de fabrication fondamental utilisé dans presque toutes les industries modernes. Vous rencontrez ses applications dans l'électronique grand public comme les smartphones et les écrans, dans la production d'énergie grâce aux cellules solaires et aux batteries avancées, et dans les objets du quotidien nécessitant des revêtements protecteurs ou réfléchissants, de l'équipement médical aux miroirs.

L'idée cruciale est que le « film mince » n'est pas un produit unique, mais une méthode de dépôt de couches microscopiques de matériau sur une surface. Ce processus modifie fondamentalement les propriétés de la surface, ajoutant des fonctions telles que la conductivité électrique, l'isolation, la dureté ou la réflexion de la lumière là où elles n'existaient pas auparavant.

Le moteur de l'électronique moderne

L'impact le plus significatif de la technologie des couches minces réside dans la fabrication de composants électroniques et optoélectroniques. C'est l'architecture invisible derrière le monde numérique.

Dans les circuits intégrés (semi-conducteurs)

Les microprocesseurs qui alimentent toute l'informatique sont construits à l'aide du dépôt de couches minces. Ce processus crée les structures incroyablement complexes et superposées de matériaux conducteurs, isolants et semi-conducteurs qui forment les transistors et les circuits.

Dans les écrans et les capteurs

Les transistors en couches minces (TFT) sont essentiels pour les écrans modernes, y compris les écrans à cristaux liquides (LCD) et les OLED. Ces films permettent un contrôle précis des pixels individuels, conduisant à de meilleurs temps de réponse et à une plus grande efficacité énergétique. Cette même technologie est vitale pour les capteurs d'appareil photo (CMOS) et autres dispositifs optiques.

Pour le stockage de données

Le dépôt de couches minces est également utilisé pour créer les couches magnétiques sur les disques durs et les surfaces réfléchissantes sur les CD et autres supports optiques, permettant un stockage d'informations à haute densité.

Alimenter un avenir avancé

La technologie des couches minces est un moteur clé des avancées dans la production, le stockage et l'efficacité de l'énergie. Sa capacité à créer des surfaces fonctionnelles légères et très efficaces stimule l'innovation.

Cellules solaires à couches minces

Contrairement aux panneaux de silicium traditionnels, les cellules solaires à couches minces sont flexibles, plus légères et peuvent être appliquées sur diverses surfaces. Cela les rend idéales pour des applications telles que le vitrage photovoltaïque sur les bâtiments, où les fenêtres peuvent générer de l'électricité simultanément.

Batteries avancées à couches minces

En utilisant des couches minces, les batteries peuvent être rendues plus efficaces, se charger beaucoup plus rapidement et avoir une durée de vie plus longue. Ceci est essentiel pour améliorer les performances des implants médicaux, des cartes à puce et des banques de stockage d'énergie verte à grande échelle.

Améliorer et protéger les surfaces physiques

Au-delà de l'électronique, les couches minces sont utilisées pour améliorer les caractéristiques physiques d'une vaste gamme de produits, des outils industriels aux biens de consommation.

Pour la protection et la durabilité

Des films extrêmement durs, résistants à la corrosion et à la chaleur peuvent être déposés sur les surfaces pour les protéger de l'usure et de l'oxydation. Cela prolonge la durée de vie des composants mécaniques, des outils et des équipements médicaux.

Pour la précision optique

Des couches minces sont appliquées sur des composants optiques tels que des lentilles et des miroirs pour contrôler la réflexion et la transmission de la lumière. Les revêtements antireflets sur les lunettes et les objectifs d'appareil photo en sont un exemple courant.

Pour les finitions cosmétiques et décoratives

À un niveau plus simple, le dépôt de couches minces est utilisé à des fins cosmétiques. Cela comprend la création des surfaces réfléchissantes des miroirs et des jouets ou l'application de revêtements décoratifs durables sur une variété de produits.

Le facteur critique : la méthode de dépôt

Il est important de comprendre que la « technologie des couches minces » fait référence à une catégorie de procédés, et non à une technique unique. La méthode spécifique utilisée pour déposer le film est une décision critique.

Un processus adapté à l'objectif

Le choix de la technologie de dépôt — telle que le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD) — dépend entièrement du résultat souhaité. Il n'existe pas de solution universelle.

Équilibrer le coût, l'échelle et la performance

Différentes méthodes offrent des compromis distincts entre le coût, la vitesse de production, la précision du film et les propriétés finales du matériau. Le processus de création d'un revêtement décoratif simple est très différent et moins complexe que celui requis pour un semi-conducteur.

Comment appliquer cette compréhension

L'application spécifique de la technologie des couches minces est toujours dictée par l'objectif principal de la surface du matériau.

- Si votre objectif principal est la performance électrique : Les couches minces sont utilisées pour construire les couches microscopiques d'isolants et de conducteurs qui forment un circuit intégré.

- Si votre objectif principal est l'innovation énergétique : La technologie permet des cellules solaires légères et des batteries à charge plus rapide et plus efficaces.

- Si votre objectif principal est la durabilité des matériaux : Elle fournit des revêtements super durs et résistants à la corrosion pour protéger les surfaces contre les dommages physiques et chimiques.

- Si votre objectif principal est le contrôle optique : Les films sont conçus pour gérer précisément la réflexion et la transmission de la lumière pour les lentilles, les capteurs et les écrans.

En fin de compte, la technologie des couches minces est un outil polyvalent et essentiel pour manipuler la matière à l'échelle microscopique afin d'atteindre un objectif fonctionnel spécifique.

Tableau récapitulatif :

| Domaine d'application | Exemples clés | Fonction principale |

|---|---|---|

| Électronique et optoélectronique | Circuits intégrés, Écrans (TFT), Capteurs | Création de couches conductrices, isolantes et semi-conductrices pour les dispositifs. |

| Production et stockage d'énergie | Cellules solaires à couches minces, Batteries avancées | Permettre des solutions énergétiques légères et flexibles et une charge plus rapide. |

| Protection et amélioration des surfaces | Revêtements d'outils résistants à l'usure, Lentilles antireflets | Ajouter de la dureté, de la résistance à la corrosion et un contrôle optique aux surfaces. |

| Finitions décoratives et fonctionnelles | Miroirs, Revêtements cosmétiques | Fournir des surfaces durables et réfléchissantes pour les biens de consommation. |

Prêt à exploiter la puissance de la technologie des couches minces dans votre laboratoire ?

Le dépôt de couches minces est une pierre angulaire de la science des matériaux moderne, permettant des percées dans l'électronique, l'énergie et l'ingénierie des surfaces. L'équipement adéquat est essentiel pour atteindre vos objectifs de performance spécifiques, que vous développiez des semi-conducteurs, des batteries avancées ou des revêtements protecteurs.

KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de recherche et de développement en couches minces. Nous fournissons les outils fiables et le support d'experts nécessaires pour repousser les limites de l'innovation.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser vos processus de couches minces et à donner vie à votre prochain projet.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température