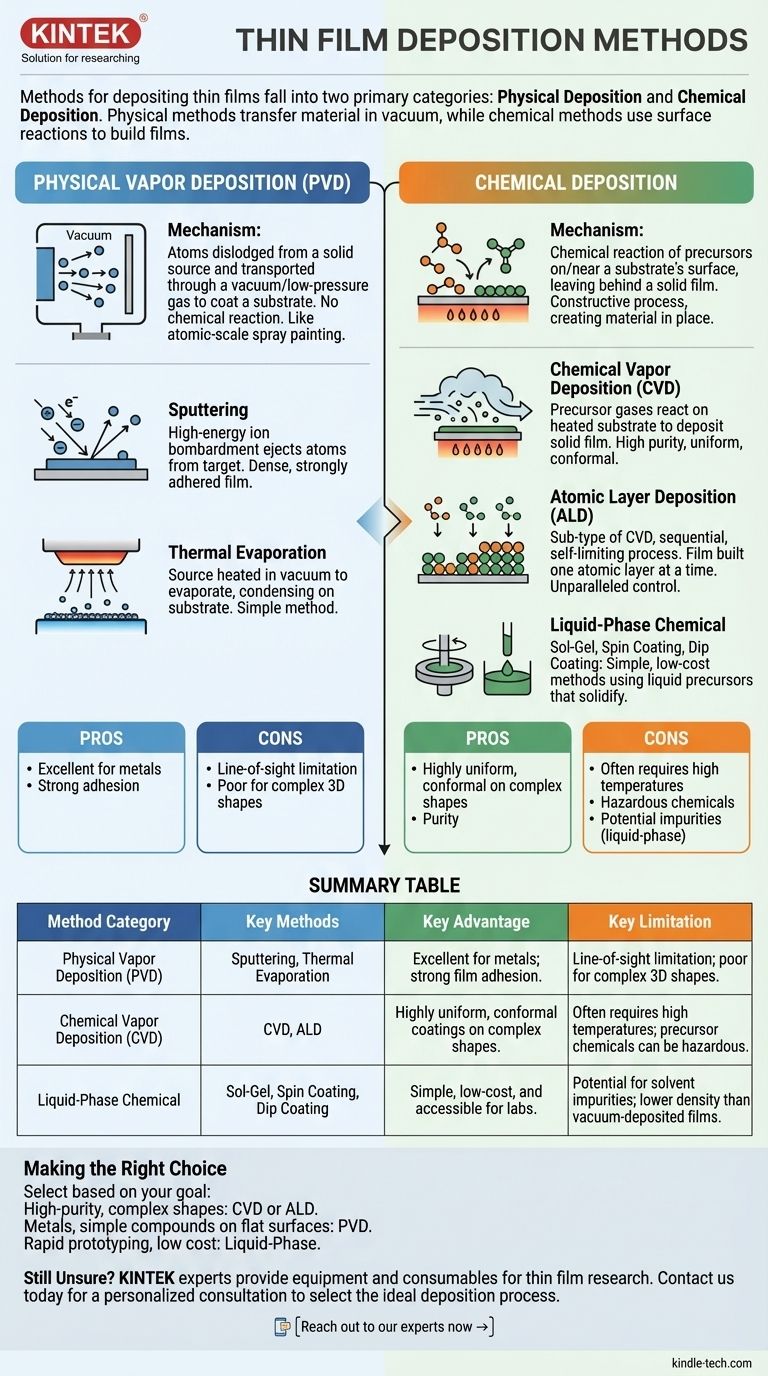

Les principales méthodes de dépôt de couches minces se répartissent en deux grandes catégories : le dépôt physique et le dépôt chimique. Les méthodes physiques, telles que la pulvérisation cathodique et l'évaporation thermique, impliquent le transfert physique de matériau d'une source vers un substrat, souvent sous vide. Les méthodes chimiques, y compris le dépôt chimique en phase vapeur (CVD) et les techniques sol-gel, utilisent des réactions chimiques sur une surface pour construire le film couche par couche.

Le choix entre le dépôt physique et chimique ne consiste pas à savoir lequel est "meilleur", mais quel processus offre le bon contrôle, la compatibilité des matériaux et l'évolutivité pour votre objectif spécifique. Les méthodes physiques "déplacent" essentiellement les atomes existants, tandis que les méthodes chimiques "construisent" le film à partir de précurseurs chimiques.

Les deux piliers du dépôt : physique vs chimique

Pour choisir la bonne technique, vous devez d'abord comprendre la différence fondamentale dans le fonctionnement de ces deux familles de méthodes.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur englobe les méthodes où les atomes sont délogés d'un matériau source solide et transportés à travers un vide ou un gaz à basse pression pour revêtir un substrat.

Aucune réaction chimique n'est impliquée dans la formation du film lui-même. Pensez-y comme un processus de peinture par pulvérisation à l'échelle atomique, où de minuscules particules de la "peinture" (le matériau source) se déplacent directement vers la surface que vous souhaitez revêtir.

Qu'est-ce que le dépôt chimique ?

Les méthodes de dépôt chimique impliquent la réaction de précurseurs chimiques sur ou près de la surface d'un substrat, laissant derrière eux un film solide.

Ce processus est fondamentalement constructif. Au lieu de simplement déplacer le matériau, vous le créez sur place par une transformation chimique contrôlée. Une analogie est la vapeur (le précurseur) qui se condense et gèle sur une fenêtre froide (le substrat) pour former une couche uniforme de glace (le film).

Un examen plus approfondi des méthodes de dépôt physique

Les techniques PVD sont des outils essentiels de l'industrie, en particulier pour les métaux et les composés céramiques simples.

Pulvérisation cathodique

Dans la pulvérisation cathodique, une cible faite du matériau de film désiré est bombardée d'ions à haute énergie (généralement d'un gaz inerte comme l'argon) dans une chambre à vide.

Ce bombardement agit comme un sablage à l'échelle atomique, délogeant les atomes de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat, formant un film dense et fortement adhérent.

Évaporation thermique

C'est l'une des méthodes PVD les plus simples. Le matériau source est chauffé sous vide poussé jusqu'à ce qu'il s'évapore, se transformant en gaz.

Cette vapeur se déplace ensuite en ligne droite et se condense sur un substrat plus froid, un peu comme la vapeur d'eau se condense sur un verre froid. Des variantes comme l'évaporation par faisceau d'électrons utilisent un faisceau d'électrons focalisé pour chauffer le matériau.

Un examen plus approfondi des méthodes de dépôt chimique

Les méthodes chimiques offrent des avantages uniques, en particulier pour la création de films très purs et uniformes sur des surfaces complexes.

Dépôt chimique en phase vapeur (CVD)

En CVD, des gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat chauffé. La chaleur déclenche une réaction chimique, provoquant le dépôt d'un matériau solide sur le substrat.

Le CVD est réputé pour créer des revêtements exceptionnellement purs et uniformes (conformes) qui peuvent couvrir uniformément même des formes complexes et tridimensionnelles. Le CVD assisté par plasma (PECVD) est une variante qui utilise le plasma pour permettre ces réactions à des températures plus basses.

Dépôt de couches atomiques (ALD)

L'ALD est un sous-type de CVD qui offre le summum de la précision. Il fonctionne en introduisant les gaz précurseurs un par un dans un processus séquentiel et auto-limité.

Cela vous permet de construire un film littéralement une seule couche atomique à la fois, offrant un contrôle inégalé de l'épaisseur et de la composition.

Sol-gel, revêtement par centrifugation et revêtement par immersion

Ce sont des méthodes chimiques en phase liquide qui sont souvent plus simples et moins coûteuses que les techniques basées sur le vide.

Le revêtement par centrifugation implique la distribution d'un précurseur liquide sur un substrat et sa rotation à grande vitesse pour créer une couche mince et uniforme. Le sol-gel et le revêtement par immersion impliquent l'application d'une solution chimique liquide qui se solidifie en un film après séchage ou chauffage.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour chaque application. Les limites de chaque approche sont essentielles à votre décision.

PVD : Limitations de la ligne de visée

Parce que les atomes en PVD se déplacent en ligne droite depuis la source, il peut être difficile de revêtir uniformément les zones "ombragées" d'objets 3D complexes. C'est un inconvénient important pour les substrats non plats.

CVD : Contraintes de température et de chimie

Le CVD traditionnel nécessite souvent des températures de substrat très élevées, ce qui peut endommager les matériaux sensibles comme les polymères ou certains composants électroniques. Les produits chimiques précurseurs peuvent également être très toxiques, corrosifs ou coûteux.

Phase liquide : Simplicité vs pureté

Bien que simples et peu coûteuses, les méthodes comme le revêtement par centrifugation peuvent introduire des impuretés provenant des solvants dans le film final. Elles peuvent également ne pas atteindre la même densité ou adhérence que les films produits dans un environnement sous vide.

Faire le bon choix pour votre objectif

La sélection d'une méthode nécessite d'adapter les capacités du processus au résultat souhaité.

- Si votre objectif principal est un revêtement uniforme et de haute pureté sur des formes complexes : le CVD ou l'ALD sont souvent le meilleur choix en raison de leur nature conforme et basée sur des réactions chimiques.

- Si votre objectif principal est le dépôt de métaux ou de composés simples sur des surfaces planes : les méthodes PVD comme la pulvérisation cathodique et l'évaporation sont très efficaces, fiables et largement utilisées dans l'industrie.

- Si votre objectif principal est le prototypage rapide ou une application à faible coût : les méthodes en phase liquide comme le revêtement par centrifugation ou le sol-gel offrent une solution accessible et simple, en particulier dans un environnement de laboratoire.

En fin de compte, comprendre le mécanisme fondamental de chaque méthode est la clé pour sélectionner la bonne technique de dépôt pour votre objectif.

Tableau récapitulatif :

| Catégorie de méthode | Méthodes clés | Mécanisme principal | Avantage clé | Limitation clé |

|---|---|---|---|---|

| Dépôt physique en phase vapeur (PVD) | Pulvérisation cathodique, Évaporation thermique | Déplacement physique d'atomes d'une source vers un substrat sous vide. | Excellent pour les métaux ; forte adhérence du film. | Limitation de la ligne de visée ; médiocre pour les formes 3D complexes. |

| Dépôt chimique en phase vapeur (CVD) | CVD, ALD (Dépôt de couches atomiques) | Réaction chimique de précurseurs à la surface du substrat. | Revêtements très uniformes et conformes sur des formes complexes. | Nécessite souvent des températures élevées ; les produits chimiques précurseurs peuvent être dangereux. |

| Chimie en phase liquide | Sol-gel, Revêtement par centrifugation, Revêtement par immersion | Application d'un précurseur liquide qui se solidifie en un film. | Simple, peu coûteux et accessible pour les laboratoires. | Potentiel d'impuretés de solvant ; densité inférieure à celle des films déposés sous vide. |

Vous n'êtes toujours pas sûr de la méthode de dépôt de couches minces qui convient à votre projet ?

Le choix de la bonne technique est essentiel pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'une grande pureté, d'une couverture uniforme sur des formes complexes ou d'une solution de laboratoire rentable. Les experts de KINTEK sont là pour vous aider.

Nous fournissons l'équipement et les consommables pour soutenir votre recherche et production de couches minces, y compris des systèmes pour la pulvérisation cathodique (PVD), le CVD, et plus encore.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée. Nous vous aiderons à sélectionner le processus de dépôt idéal pour atteindre vos objectifs spécifiques en matière de matériaux, de performances et de budget.

Contactez nos experts dès maintenant →

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD