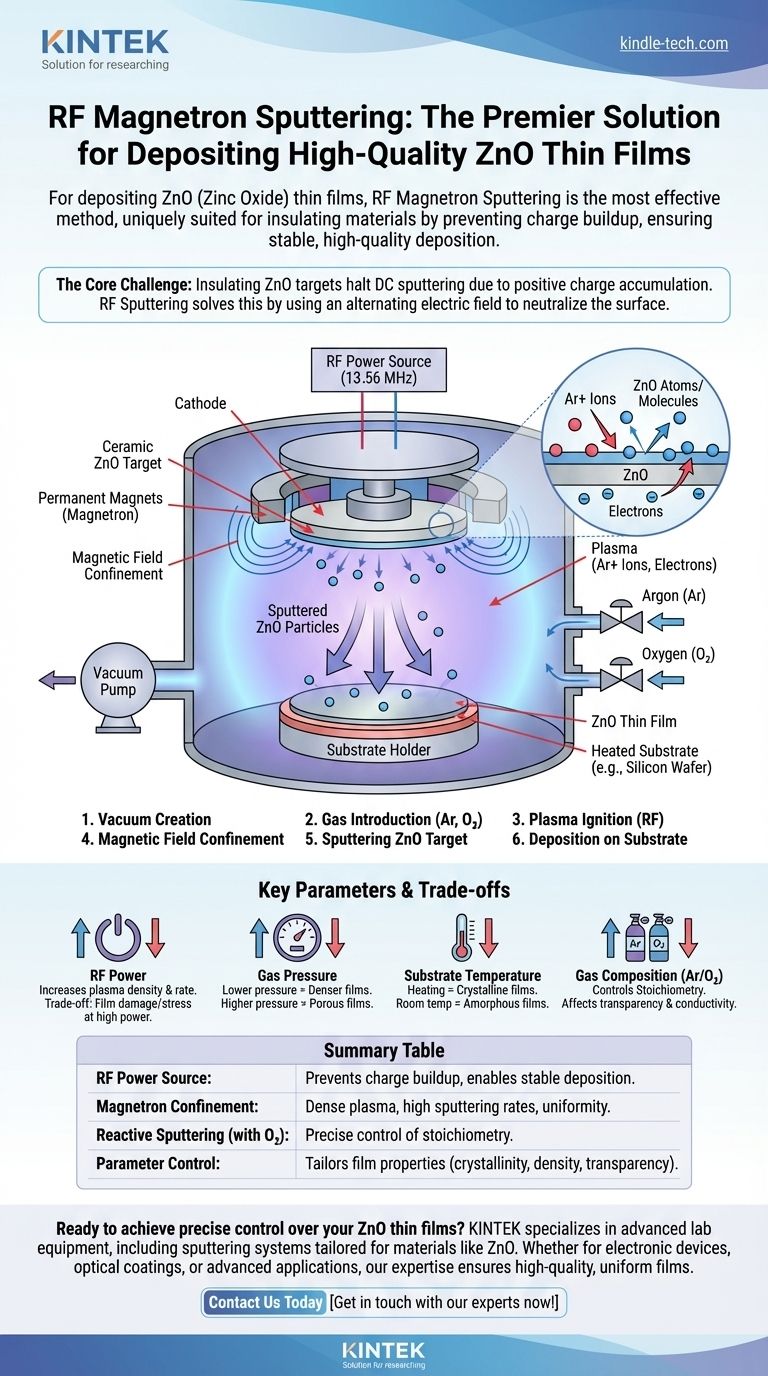

Pour le dépôt de films minces d'oxyde de zinc (ZnO) de haute qualité, la méthode la plus courante et la plus efficace est la pulvérisation magnétron RF (radiofréquence). Cette technique est particulièrement adaptée aux matériaux comme le ZnO, qui sont des isolants électriques ou des semi-conducteurs à large bande interdite, car elle empêche l'accumulation de charge sur le matériau cible, assurant un processus de dépôt stable et efficace avec une excellente uniformité du film.

Le défi principal dans le dépôt d'un matériau oxyde comme le ZnO est sa nature isolante, qui interrompt les processus de pulvérisation DC plus simples. La pulvérisation magnétron RF résout ce problème en utilisant un champ électrique alternatif pour neutraliser la surface de la cible, permettant un dépôt constant et à haut débit de films denses et uniformes.

Pourquoi la pulvérisation magnétron RF est la norme pour le ZnO

Le défi des cibles isolantes

La pulvérisation à courant continu (DC) fonctionne bien pour les cibles métalliques conductrices. Cependant, lorsqu'elle est utilisée avec une cible isolante comme une plaquette de ZnO céramique, un problème majeur survient.

Le processus bombarde la cible avec des ions positifs (Argon, Ar+). Sur un isolant, ces charges positives s'accumulent à la surface car elles ne peuvent pas être conduites. Cette accumulation de charge finit par repousser les ions Ar+ entrants, éteignant le plasma et arrêtant complètement le processus de pulvérisation.

La solution RF : alterner le champ

La pulvérisation RF utilise une source d'alimentation haute fréquence, fonctionnant généralement à 13,56 MHz. Cela alterne rapidement le potentiel électrique sur la cible.

Pendant le cycle négatif, la cible attire et est pulvérisée par des ions positifs, tout comme dans la pulvérisation DC. De manière cruciale, pendant le bref cycle positif, la cible attire un flux d'électrons du plasma. Ces électrons neutralisent la charge positive qui s'est accumulée pendant le cycle négatif, "réinitialisant" efficacement la surface de la cible et permettant au processus de se poursuivre de manière stable.

Le principe de fonctionnement : une explication étape par étape

Pour comprendre comment le système fonctionne, imaginez le processus du début à la fin. Cette explication sert de diagramme fonctionnel des composants et de leurs interactions.

Étape 1 : Création d'un vide

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée. La chambre est d'abord pompée jusqu'à une très basse pression (vide poussé) pour éliminer l'air et d'autres contaminants comme la vapeur d'eau, qui interféreraient autrement avec la pureté et les propriétés du film.

Étape 2 : Introduction du gaz de procédé

Un gaz inerte de haute pureté, presque toujours de l'Argon (Ar), est introduit dans la chambre. La pression est soigneusement contrôlée et maintenue à un faible niveau, généralement dans la plage de 1 à 100 mTorr.

Étape 3 : Allumage du plasma

La puissance RF est appliquée à l'électrode tenant la cible de ZnO, appelée la cathode. Ce champ électrique haute fréquence énergise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un plasma—un nuage lumineux d'ions Argon positifs (Ar+) et d'électrons libres.

Étape 4 : Confinement du champ magnétique (le "Magnétron")

C'est la clé de la haute efficacité. Un ensemble d'aimants permanents puissants est placé derrière la cible de ZnO. Ce champ magnétique piège les électrons très mobiles sur un chemin proche de la surface de la cible.

En piégeant les électrons, leur longueur de parcours est considérablement augmentée, ce qui augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon neutres. Cela crée un plasma beaucoup plus dense et plus intense précisément là où il est nécessaire, conduisant à un taux de pulvérisation significativement plus élevé.

Étape 5 : Pulvérisation de la cible de ZnO

Les ions Ar+ chargés positivement dans le plasma dense sont accélérés par le champ électrique et frappent la surface de la cible de ZnO. Ce bombardement physique de haute énergie agit comme un sablage microscopique, éjectant ou "pulvérisant" des atomes et des molécules de ZnO de la cible.

Étape 6 : Dépôt sur le substrat

Les particules de ZnO pulvérisées se déplacent en lignes droites de la cible à travers l'environnement à basse pression jusqu'à ce qu'elles frappent le substrat (par exemple, une plaquette de silicium ou une lame de verre). À leur arrivée, elles se condensent et adhèrent, construisant progressivement une couche de film mince, couche par couche.

Comprendre les paramètres clés et les compromis

L'obtention d'une propriété spécifique du film de ZnO—qu'il s'agisse d'une conductivité élevée, d'une transparence ou d'une cristallinité—nécessite un contrôle précis de plusieurs variables de processus.

Pulvérisation réactive pour la stœchiométrie

Souvent, le processus de pulvérisation peut entraîner une perte d'oxygène du ZnO. Pour contrecarrer cela et garantir que le film final est parfaitement stœchiométrique (un rapport Zn:O exact), une petite quantité contrôlée d'Oxygène (O2) est ajoutée au gaz Argon. C'est ce qu'on appelle la pulvérisation réactive.

Variables de processus critiques

- Puissance RF : Une puissance plus élevée augmente la densité du plasma et l'énergie du bombardement ionique. Cela conduit à un taux de dépôt plus rapide mais peut également provoquer des dommages ou des contraintes du film s'il est trop élevé.

- Pression du gaz : Cela affecte l'énergie des particules pulvérisées. Une pression plus basse entraîne moins de collisions et un dépôt à plus haute énergie, conduisant souvent à des films plus denses. Une pression plus élevée peut créer des films plus poreux.

- Température du substrat : Le chauffage du substrat pendant le dépôt fournit de l'énergie aux atomes arrivants, leur permettant de se déplacer et de s'installer dans une structure plus ordonnée et cristalline. Le dépôt à température ambiante donne souvent des films amorphes ou mal cristallisés.

- Composition du gaz (rapport Ar/O₂) : La quantité d'oxygène dans la chambre est essentielle pour contrôler la stœchiométrie du film, ce qui dicte à son tour ses propriétés électriques et optiques. Trop peu d'oxygène donne un film métallique non transparent ; trop peut ralentir le taux de dépôt.

Faire le bon choix pour votre objectif

Les paramètres de pulvérisation idéaux ne sont pas universels ; ils dépendent entièrement des propriétés souhaitées du film de ZnO final.

- Si votre objectif principal est une cristallinité élevée pour les dispositifs électroniques : Vous devrez utiliser une température de substrat plus élevée (par exemple, 200-400°C) et potentiellement un taux de dépôt plus faible pour permettre une croissance cristalline optimale.

- Si votre objectif principal est une transparence élevée pour les revêtements optiques : Votre principale préoccupation sera de contrôler précisément la pression partielle d'oxygène pour assurer une oxydation complète et minimiser les défauts qui absorbent la lumière.

- Si votre objectif principal est un dépôt industriel à grande vitesse : Vous viserez à maximiser la puissance RF et à optimiser la pression du gaz pour le taux le plus rapide possible tout en garantissant que l'uniformité du film reste conforme aux spécifications.

En maîtrisant ces principes, vous obtenez un contrôle précis sur les propriétés physiques, électriques et optiques de vos films minces de ZnO déposés.

Tableau récapitulatif :

| Caractéristique | Avantage pour le dépôt de ZnO |

|---|---|

| Source d'alimentation RF | Empêche l'accumulation de charge sur la cible isolante de ZnO, permettant un dépôt stable. |

| Confinement magnétron | Crée un plasma dense pour des taux de pulvérisation élevés et une excellente uniformité du film. |

| Pulvérisation réactive (avec O₂) | Permet un contrôle précis de la stœchiométrie pour les propriétés électriques/optiques souhaitées. |

| Contrôle des paramètres (Puissance, Pression, Température) | Adapte les propriétés du film comme la cristallinité, la densité et la transparence. |

Prêt à obtenir un contrôle précis sur vos films minces de ZnO ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation adaptés aux matériaux comme le ZnO. Que vous développiez des dispositifs électroniques, des revêtements optiques ou d'autres applications avancées, notre expertise vous assure d'obtenir les films uniformes et de haute qualité dont vous avez besoin.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos solutions améliorer vos résultats de recherche et de production. Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température