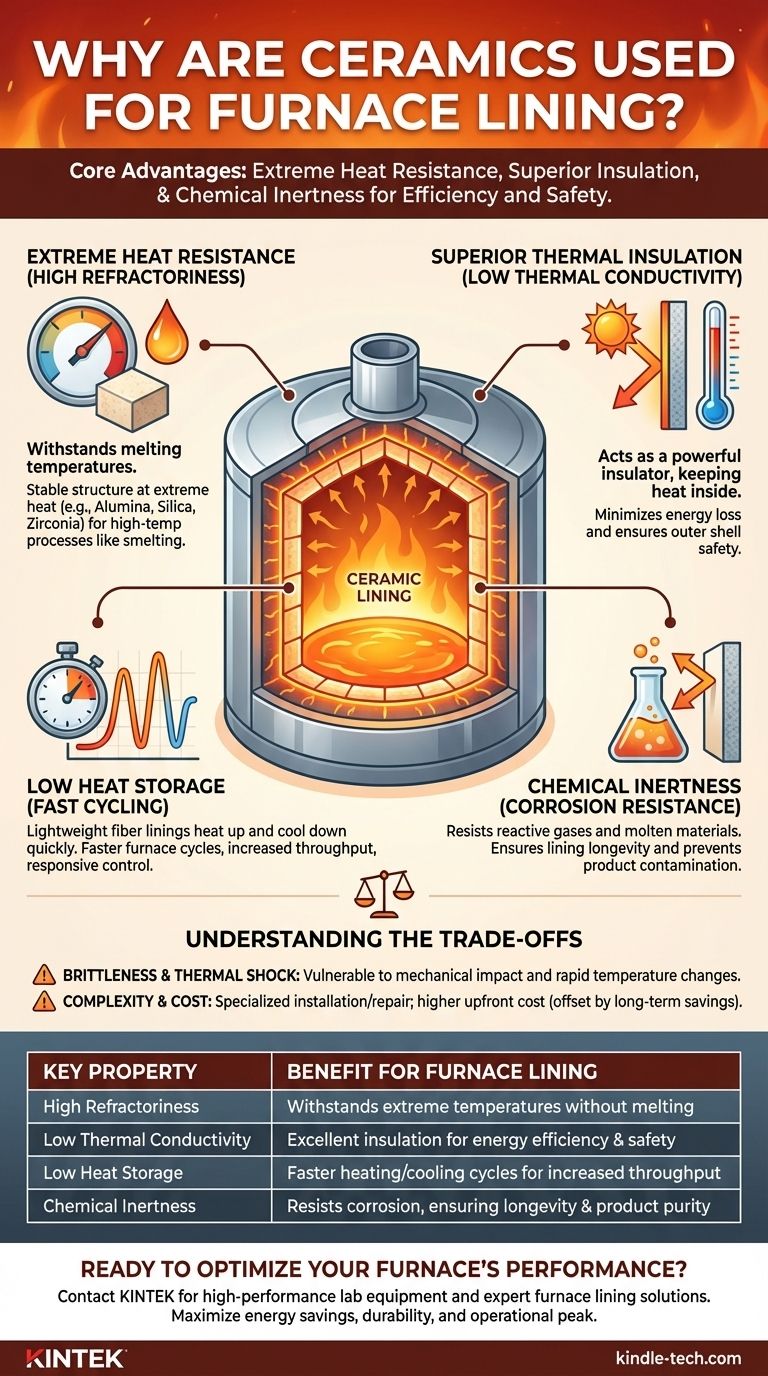

À la base, les céramiques sont utilisées pour les revêtements de fours en raison de leur capacité exceptionnelle à résister à la chaleur extrême et à empêcher son échappement. Leur structure moléculaire unique leur permet de rester stables à des températures qui feraient fondre les métaux, tandis que leur faible conductivité thermique agit comme un puissant isolant, garantissant que le four fonctionne efficacement et en toute sécurité.

La décision d'utiliser des revêtements céramiques est motivée par trois objectifs principaux : protéger la structure du four des dommages thermiques, minimiser les pertes d'énergie vers l'environnement et résister aux attaques chimiques du processus lui-même. Cette combinaison conduit directement à une efficacité accrue, un meilleur contrôle du processus et une durée de vie opérationnelle plus longue.

Les propriétés critiques des revêtements céramiques

Pour comprendre pourquoi les céramiques sont le matériau de choix, nous devons examiner les propriétés spécifiques qui les rendent particulièrement adaptées aux environnements à haute température. Ces caractéristiques agissent de concert pour créer une barrière thermique stable et efficace.

Résistance extrême à la chaleur (réfractarité élevée)

La propriété la plus fondamentale est la réfractarité – la capacité d'un matériau à supporter des températures élevées sans se déformer ni fondre.

Les céramiques, en particulier des matériaux comme l'alumine, la silice et la zircone, ont des points de fusion exceptionnellement élevés. Cela permet aux fours de fonctionner aux températures extrêmes requises pour des processus comme la fusion des métaux, la fabrication du verre et la synthèse chimique.

Isolation thermique supérieure (faible conductivité thermique)

La conductivité thermique d'un matériau mesure la facilité avec laquelle la chaleur le traverse. Les céramiques sont d'excellents isolants car elles ont une très faible conductivité thermique.

Cela signifie qu'au lieu de conduire la chaleur vers la coque extérieure en acier du four, le revêtement céramique maintient l'énergie thermique confinée dans la zone chaude. C'est le mécanisme principal pour atteindre l'efficacité énergétique et assurer la sécurité des travailleurs.

Faible stockage de chaleur

Les revêtements céramiques modernes, en particulier ceux fabriqués à partir de fibres céramiques, ont l'avantage supplémentaire d'un faible stockage de chaleur.

Contrairement aux briques réfractaires denses qui absorbent et retiennent de grandes quantités de chaleur, les fibres céramiques légères chauffent et refroidissent rapidement. Cela permet des cycles de four plus rapides, augmentant le débit et offrant un contrôle de température plus réactif.

Inertie chimique

Les atmosphères des fours peuvent être incroyablement corrosives, contenant des gaz réactifs ou des matériaux fondus qui peuvent dégrader le revêtement.

La plupart des céramiques sont chimiquement inertes, ce qui signifie qu'elles ne réagissent pas facilement avec d'autres substances. Cette résistance à la corrosion chimique est essentielle pour assurer la longévité du revêtement et prévenir la contamination du produit en cours de traitement.

Comprendre les compromis

Bien que les céramiques offrent des performances thermiques inégalées, il est important de reconnaître leurs limites. Aucun matériau n'est parfait, et le choix d'un revêtement implique d'équilibrer des priorités concurrentes.

Fragilité et choc thermique

Le principal compromis pour les céramiques est leur fragilité inhérente. Contrairement aux métaux, elles peuvent se fissurer sous un impact mécanique direct ou sous la contrainte de changements rapides de température, un phénomène connu sous le nom de choc thermique.

Une conception soignée et la sélection de qualités de céramique appropriées (par exemple, fibre vs brique dense) sont nécessaires pour atténuer ce risque en fonction de l'opération spécifique du four.

Complexité de l'installation et de la réparation

L'installation et la réparation des revêtements céramiques sont des compétences spécialisées. Qu'il s'agisse de poser des briques ou d'ancrer des modules de fibres, le processus exige de la précision pour assurer une étanchéité thermique complète sans points chauds.

Les réparations peuvent parfois être plus complexes et prendre plus de temps que les revêtements fabriqués à partir de bétons monolithiques, ce qui peut entraîner des temps d'arrêt plus longs.

Coût initial des matériaux

Les céramiques haute performance peuvent avoir un coût initial de matériau plus élevé que les réfractaires de qualité inférieure ou l'isolation traditionnelle.

Cependant, ce coût est fréquemment justifié sur la durée de vie du four par des économies d'énergie significatives, des cycles de maintenance réduits et une qualité de produit améliorée, ce qui entraîne un coût total de possession inférieur.

Sélectionner la bonne céramique pour votre application

Le terme "céramique" couvre une large gamme de matériaux, des briques denses aux fibres légères. Le choix optimal dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est une efficacité énergétique maximale : Choisissez un revêtement avec la conductivité thermique la plus faible possible, comme un système multicouche avec des couvertures en fibre céramique.

- Si votre objectif principal est la durabilité contre l'abrasion : Optez pour des matériaux denses et résistants à l'usure comme les briques réfractaires à haute teneur en alumine ou les bétons dans les zones sujettes aux impacts.

- Si votre objectif principal est un cyclage rapide des processus : Privilégiez les matériaux de faible densité avec un faible stockage de chaleur, comme les modules de fibres céramiques, pour minimiser les temps de chauffe et de refroidissement.

En fin de compte, le choix du bon revêtement céramique est une décision stratégique qui régit directement l'efficacité, la fiabilité et le coût opérationnel de votre four.

Tableau récapitulatif :

| Propriété clé | Avantage pour le revêtement de four |

|---|---|

| Haute réfractarité | Résiste aux températures extrêmes sans fondre |

| Faible conductivité thermique | Excellente isolation pour l'efficacité énergétique et la sécurité |

| Faible stockage de chaleur | Cycles de chauffage/refroidissement plus rapides pour un débit accru |

| Inertie chimique | Résiste à la corrosion, assurant la longévité et la pureté du produit |

Prêt à optimiser les performances et l'efficacité de votre four ? Le bon revêtement céramique est un investissement stratégique qui a un impact direct sur vos coûts opérationnels, la qualité de vos produits et la durée de vie de votre équipement. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance, y compris des solutions expertes pour vos besoins en revêtement de four. Notre équipe peut vous aider à sélectionner le matériau céramique idéal – que ce soit pour des économies d'énergie maximales, un cyclage rapide ou une durabilité supérieure – afin de garantir que votre laboratoire fonctionne à son apogée.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de fiabilité et de performance.

Guide Visuel

Produits associés

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Vis en céramique d'alumine de haute qualité pour la céramique fine avancée d'ingénierie avec résistance aux hautes températures et isolation

- Pièces céramiques personnalisées en nitrure de bore (BN)

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Que fait le frittage à une céramique ? Transformer la poudre en un matériau dense et très résistant

- La céramique se casse-t-elle avec la chaleur ? Le véritable coupable est le choc thermique

- Quels sont les différents types de carbure de silicium ? Un guide des polytypes, de la fabrication et des applications

- Quelle est la température de frittage des membranes céramiques ? Un guide de 750°C à 2100°C+

- Pourquoi utilise-t-on le frittage céramique ? Pour transformer une poudre fragile en un solide dense et résistant.

- Pourquoi le frittage est-il utilisé pour traiter les matériaux céramiques ? Débloquer une haute résistance et une densité élevées

- Pourquoi est-il nécessaire d'utiliser des aides au frittage pour le frittage sans pression (PLS) ? Atteindre la pleine densité dans les céramiques à ultra-haute température

- Pourquoi utiliser une feuille de nitrure d'aluminium (AlN) pour le frittage ? Protection essentielle pour la synthèse de matériaux de haute pureté