Le coût élevé d'un moule de fabrication est le reflet direct de ce qu'il est : une pièce de machinerie industrielle sur mesure et de haute précision. Son prix ne correspond pas à un simple bloc de métal, mais à l'immense quantité de main-d'œuvre qualifiée, de temps d'usinage avancé et de matériaux de haute qualité nécessaires pour créer un outil capable de produire des milliers ou des millions de pièces identiques avec une précision et une rapidité extrêmes.

Le prix d'un moule peut être choquant jusqu'à ce que vous changiez de perspective. Vous n'achetez pas une pièce ; vous commandez une machine durable, conçue sur mesure, dont le seul but est de reproduire votre design parfaitement et efficacement à grande échelle. Le coût est un investissement dans la capacité de fabrication, pas une simple dépense.

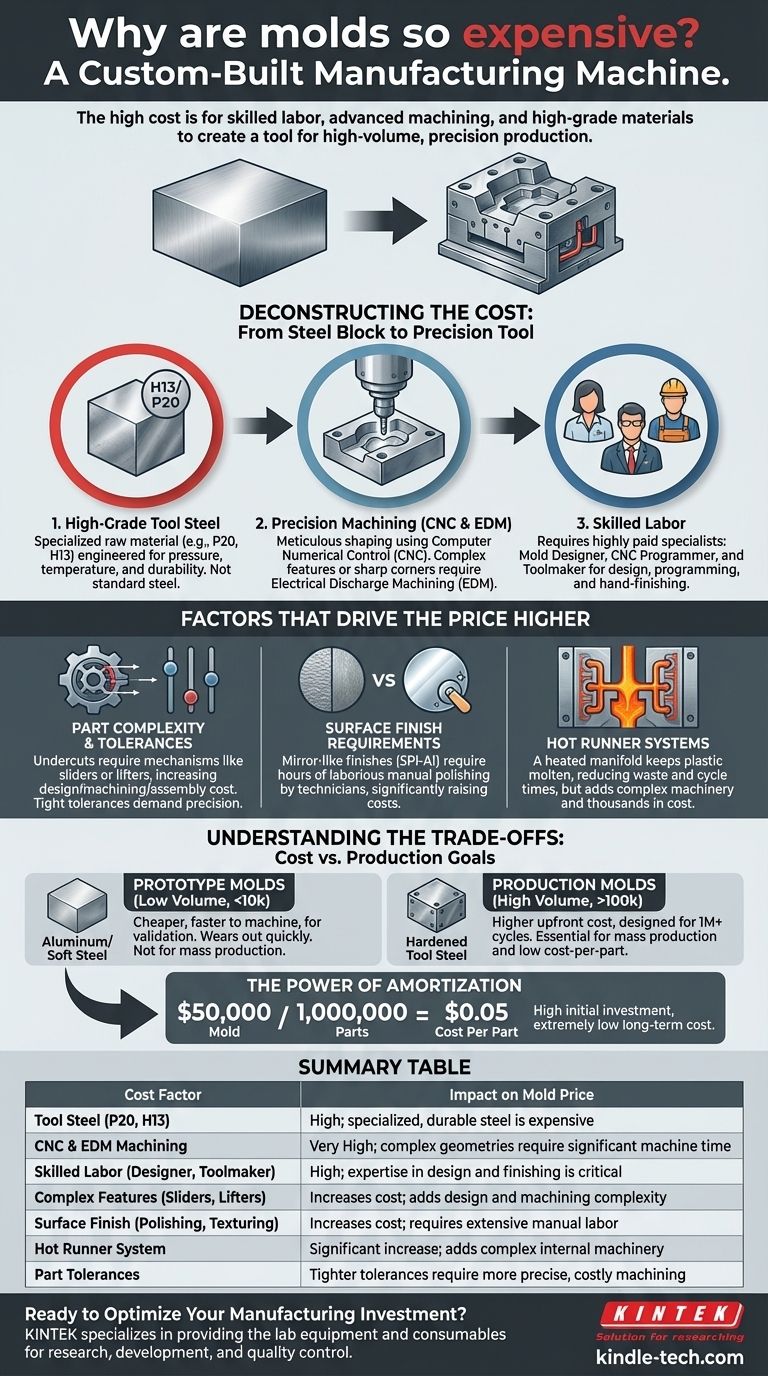

Déconstruire le coût : du bloc d'acier à l'outil de précision

Un moule commence comme un bloc d'acier spécialisé et est transformé par une série de processus coûteux et chronophages. Chaque étape ajoute un coût significatif mais est essentielle pour créer un outil de production fiable.

La fondation : l'acier à outils de haute qualité

La matière première elle-même est un facteur de coût majeur. Les moules ne sont pas fabriqués à partir d'acier standard et bon marché. Ils sont construits à partir d'acier à outils de haute qualité, tel que le P20 ou le H13.

Cet acier spécialisé est conçu pour résister à l'immense pression et aux températures élevées du processus de moulage par injection sur des centaines de milliers de cycles sans se déformer ni s'user. Les aciers à outils trempés comme le H13, utilisés pour des séries de plusieurs millions de pièces, sont encore plus chers et beaucoup plus difficiles à usiner, ce qui augmente encore les coûts.

Le processus central : l'usinage de précision

C'est le principal facteur de coût. Le bloc d'acier est méticuleusement façonné à l'aide de l'usinage CNC (Commande Numérique par Ordinateur). Une fraise guidée par ordinateur sculpte la cavité — l'espace négatif de votre pièce — à partir du bloc solide.

Plus la géométrie de votre pièce est complexe, plus le temps d'usinage est important. Des caractéristiques comme les détails fins, les nervures profondes ou les surfaces courbes exigent des parcours d'usinage plus longs et plus complexes. Pour les coins internes vifs ou les caractéristiques qu'un outil de fraisage ne peut pas atteindre physiquement, un processus encore plus spécialisé appelé EDM (Usinage par Décharge Électrique) est utilisé, ce qui est plus lent et ajoute un coût supplémentaire.

L'élément humain : main-d'œuvre qualifiée et conception

La création d'un moule nécessite une équipe de spécialistes hautement rémunérés. Cela commence par un concepteur de moules, un ingénieur qui traduit la conception de votre pièce en un moule fonctionnel, en planifiant des éléments tels que le flux de matière, les canaux de refroidissement et l'éjection des pièces.

Ensuite, un programmeur CNC crée les trajectoires d'outils complexes pour la machine, et un outilleur qualifié supervise l'ensemble du processus, de la configuration de la machine à l'assemblage final et à la finition manuelle. Les heures de travail de ces experts représentent une part substantielle de la facture finale.

Facteurs qui augmentent le prix

Au-delà du processus de fabrication de base, des caractéristiques spécifiques de la conception de votre pièce peuvent augmenter considérablement la complexité et le coût du moule.

Complexité et tolérances des pièces

Si votre pièce présente des contre-dépouilles — des caractéristiques qui l'empêchent d'être retirée directement du moule — le moule doit inclure des mécanismes complexes. Il peut s'agir de coulisseaux (actions latérales) ou de lifters qui se mettent en place avant l'injection, puis se rétractent pour permettre l'éjection de la pièce. Ceux-ci ajoutent des coûts de conception, d'usinage et d'assemblage significatifs.

De même, exiger des tolérances serrées signifie que le moule doit être usiné avec une précision extrême, nécessitant des réglages plus minutieux, des vitesses d'usinage plus lentes et des contrôles de qualité plus rigoureux, ce qui augmente le coût.

Exigences de finition de surface

La finition de votre pièce en plastique est une copie directe de la finition à l'intérieur de la cavité du moule. Une finition standard, telle qu'usinée, est l'option la moins chère.

Cependant, si vous exigez une finition texturée ou hautement polie, semblable à un miroir (une norme SPI-A1), le coût augmente considérablement. Ce niveau de finition est obtenu par des heures de polissage manuel laborieux par un technicien hautement qualifié.

Systèmes à canaux chauds

Un moule a besoin d'un moyen pour que le plastique fondu pénètre dans la cavité. Un système simple à canaux froids est un canal simple qui gèle avec la pièce et est éjecté comme déchet.

Un système à canaux chauds est un collecteur chauffé qui maintient le plastique fondu jusqu'à la pièce. Cela élimine les déchets et peut réduire les temps de cycle, mais il s'agit en fait d'une pièce de machinerie complexe construite à l'intérieur de votre moule, ajoutant des milliers ou des dizaines de milliers de dollars au coût initial.

Comprendre les compromis : coût vs. objectifs de production

L'erreur la plus courante est d'essayer de réduire les coûts sur la qualité du moule pour économiser sur l'investissement initial. Cette approche entraîne presque toujours des coûts plus élevés et des problèmes de production à long terme.

Le mythe du moule "bon marché"

Un moule mal fabriqué, "bon marché", est un passif. Il peut souffrir d'une usure prématurée, produire des pièces présentant des défauts comme des bavures ou des retassures, et nécessiter des temps d'arrêt fréquents pour l'entretien. Le coût du temps de production perdu et des pièces défectueuses l'emporte rapidement sur toute économie initiale.

Moules de prototype vs. moules de production

Pour les petites séries (généralement moins de 10 000 unités), vous pouvez utiliser un moule fabriqué à partir d'acier plus doux ou même d'aluminium de haute qualité. Ces matériaux sont moins chers et plus rapides à usiner, ce qui entraîne un coût initial beaucoup plus faible. Cependant, ils s'useront rapidement et ne conviennent pas à la production de masse.

Un moule de production fabriqué en acier à outils trempé (comme le H13) coûte beaucoup plus cher mais est conçu pour durer 1 000 000+ cycles. Le choix dépend entièrement de vos prévisions de production.

Le pouvoir de l'amortissement

Le coût initial élevé d'un moule de production devient négligeable lorsqu'il est réparti sur un grand volume de pièces. Un moule à 50 000 $ qui produit un million de pièces n'ajoute que 0,05 $ au coût de chaque pièce individuelle. C'est le principe économique fondamental du moulage par injection : un investissement initial élevé pour un coût par pièce extrêmement faible.

Faire le bon choix pour votre projet

La bonne stratégie de moule dépend entièrement de vos objectifs de production. Investir de manière appropriée dès le départ est essentiel pour le succès.

- Si votre objectif principal est le prototypage rapide ou la validation de faible volume (<10 000 unités) : Envisagez un moule en acier plus doux ou en aluminium pour minimiser votre investissement initial pendant que vous validez votre conception.

- Si votre objectif principal est la production de masse et le coût par pièce le plus bas (>100 000 unités) : Investissez dans un moule en acier trempé de haute qualité, multi-empreintes, potentiellement avec un système à canaux chauds, pour maximiser l'efficacité et la longévité.

- Si votre objectif principal est d'équilibrer le coût pour des volumes moyens (10 000-100 000 unités) : Un moule à une seule empreinte en acier à outils P20 est le cheval de bataille de l'industrie, offrant une solution fiable et rentable pour la plupart des applications.

Comprendre qu'un moule est un actif de fabrication à long terme, et non une dépense ponctuelle, est la clé pour réaliser un bon investissement dans l'avenir de votre produit.

Tableau récapitulatif :

| Facteur de coût | Impact sur le prix du moule |

|---|---|

| Acier à outils (P20, H13) | Élevé ; l'acier spécialisé et durable est cher |

| Usinage CNC & EDM | Très élevé ; les géométries complexes nécessitent un temps machine important |

| Main-d'œuvre qualifiée (Concepteur, Outilleur) | Élevé ; l'expertise en conception et finition est critique |

| Caractéristiques complexes (Coulisseaux, Lifters) | Augmente le coût ; ajoute de la complexité de conception et d'usinage |

| Finition de surface (Polissage, Texturation) | Augmente le coût ; nécessite un travail manuel intensif |

| Système à canaux chauds | Augmentation significative ; ajoute une machinerie interne complexe |

| Tolérances des pièces | Des tolérances plus serrées nécessitent un usinage plus précis et coûteux |

Prêt à optimiser votre investissement manufacturier ?

Naviguer dans les coûts et les spécifications des moules est complexe. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables nécessaires à la recherche, au développement et au contrôle qualité des processus de fabrication. Que vous soyez en phase de prototypage ou d'intensification de la production, disposer des bons outils est crucial pour le succès.

Laissez-nous vous aider à équiper votre laboratoire pour l'efficacité et la précision. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent soutenir votre projet, du concept au produit final.

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Moule de presse infrarouge de laboratoire sans démoulage pour applications de laboratoire

- Mousse de cuivre

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

Les gens demandent aussi

- À quoi servent les moules ? Déverrouiller la production de masse de pièces de précision

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Comment les moules de haute précision contribuent-ils à la formation de la membrane d'électrolyte Li6PS5Cl ? Atteindre une densité et une épaisseur parfaites