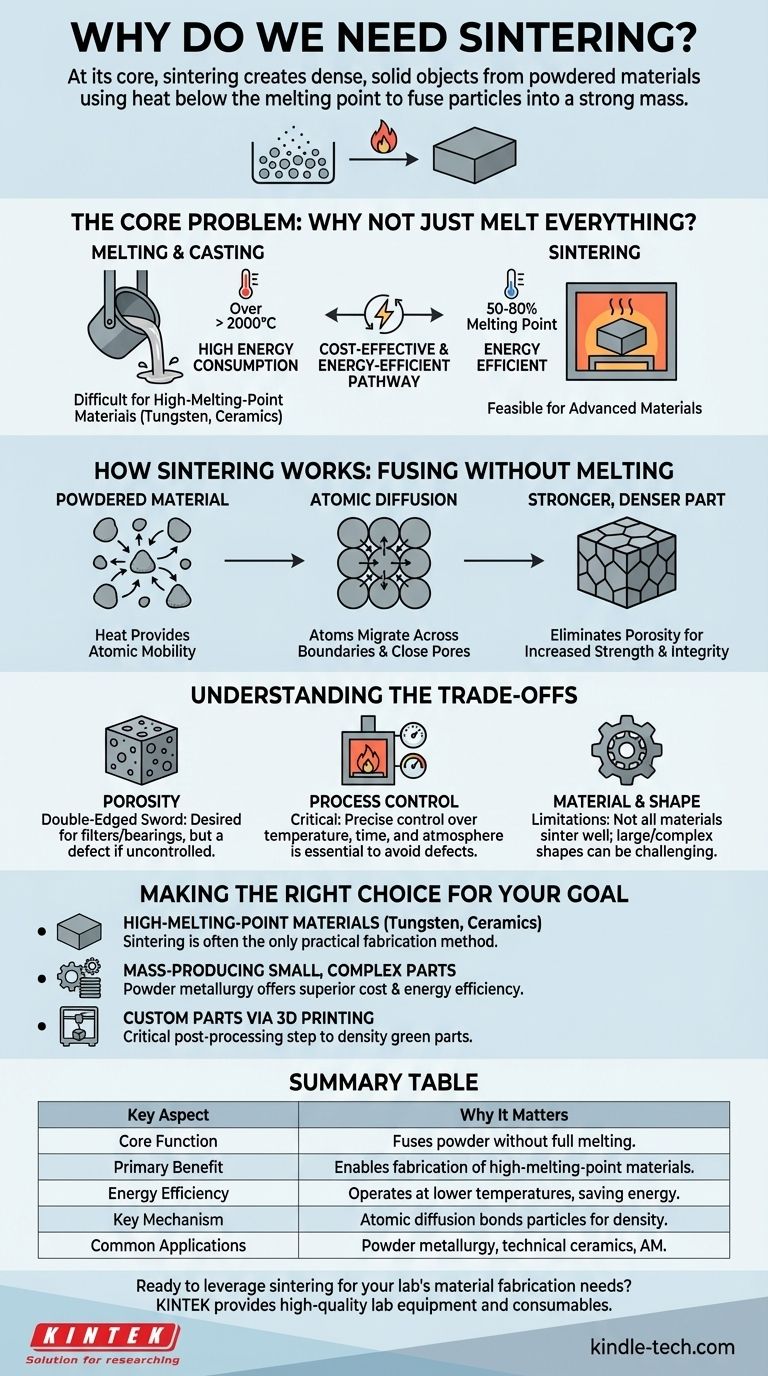

À la base, nous avons besoin du frittage pour créer des objets denses et solides à partir de matériaux en poudre sans avoir à les faire fondre complètement. Ce processus utilise la chaleur en dessous du point de fusion du matériau pour fusionner les particules individuelles, transformant une poudre lâche en une masse solide et unifiée. C'est une technique fondamentale pour travailler avec des matériaux difficiles ou coûteux à faire fondre, comme les céramiques haute performance et certains métaux.

Le défi fondamental dans la fabrication des matériaux est de créer des pièces solides et denses de manière rentable et économe en énergie. Le frittage résout ce problème en offrant une voie pour consolider les matériaux qui évite les exigences énergétiques extrêmes et les complexités de la fusion complète, le rendant indispensable pour une vaste gamme d'applications industrielles.

Le problème principal : pourquoi ne pas tout faire fondre ?

Bien que la fusion et le moulage soient une méthode de fabrication courante, ce n'est pas toujours pratique ou souhaitable. Le frittage offre une alternative essentielle face à des contraintes matérielles et économiques spécifiques.

Le défi des matériaux à point de fusion élevé

De nombreux matériaux avancés, tels que le tungstène, le molybdène et les céramiques techniques, ont des points de fusion exceptionnellement élevés. Atteindre ces températures (souvent bien au-delà de 2000 °C) nécessite un équipement spécialisé et coûteux et consomme d'énormes quantités d'énergie.

Le frittage contourne entièrement ce problème. En opérant à des températures typiquement de 50 à 80 % du point de fusion, il rend la fabrication de pièces à partir de ces matériaux haute performance économiquement et techniquement réalisable.

La recherche de l'efficacité énergétique et des coûts

La fusion est un processus énergivore. Le frittage, en évitant la phase liquide, réduit considérablement l'énergie totale nécessaire pour produire une pièce.

Cette efficacité se traduit directement par des coûts de fabrication inférieurs, en particulier pour la production de masse. C'est pourquoi le frittage est l'épine dorsale de l'industrie de la métallurgie des poudres, utilisé pour créer des milliards de pièces comme des engrenages, des roulements et des pignons chaque année.

Comment fonctionne le frittage : fusionner sans fondre

Le frittage n'est pas un simple processus de chauffage ; c'est un phénomène entraîné par des mécanismes au niveau atomique qui modifient fondamentalement la structure du matériau.

Le rôle de la chaleur et de la pression

La chaleur fournit l'ingrédient essentiel : la mobilité atomique. Lorsqu'un matériau en poudre est chauffé, ses atomes acquièrent suffisamment d'énergie pour se déplacer sans que toute la structure ne fonde.

Dans certains processus, une pression est également appliquée pour forcer les particules à un contact plus étroit, accélérant le processus de liaison et aidant à atteindre une densité finale plus élevée.

Diffusion atomique : le mécanisme clé

La véritable magie du frittage est la diffusion atomique. Lorsque les particules se touchent, les atomes migrent à travers les limites d'une particule à l'autre, fermant efficacement les espaces et les pores entre elles.

Ce processus élimine lentement les surfaces individuelles des particules de poudre, les fusionnant en une structure cristalline continue et solide.

Le résultat : une pièce plus solide et plus dense

L'objectif principal du frittage est de réduire ou d'éliminer la porosité – l'espace vide entre les particules de poudre.

À mesure que ces vides disparaissent, le matériau devient plus dense, ce qui améliore directement sa résistance mécanique, son intégrité et sa conductivité thermique et électrique. Pour certaines céramiques, cette densité accrue peut même améliorer les propriétés optiques comme la translucidité.

Comprendre les compromis

Bien que puissant, le frittage est un processus complexe avec des considérations spécifiques cruciales pour le succès. Ce n'est pas une solution universelle pour tous les défis de fabrication.

La porosité est une arme à double tranchant

Bien que le frittage soit utilisé pour réduire la porosité, une quantité contrôlée de porosité résiduelle est parfois souhaitée. Ceci est utilisé pour créer des roulements autolubrifiants (où l'huile est retenue dans les pores) ou des filtres. Cependant, une porosité involontaire ou inégale agit comme un défaut, affaiblissant la pièce finale.

Le contrôle du processus est essentiel

Le frittage nécessite un contrôle précis de la température, du temps et de l'atmosphère du four. Des conditions inappropriées peuvent entraîner une densification incomplète ou des réactions chimiques indésirables. Par exemple, les gaz contenant du carbone dans le four peuvent déposer de la suie, contaminant le produit et endommageant l'équipement.

Limitations des matériaux et des formes

Tous les matériaux ne se frittent pas bien. Le processus repose sur les caractéristiques de diffusion spécifiques d'un matériau. De plus, la création de pièces très grandes ou géométriquement complexes peut être difficile, car assurer un chauffage et une densification uniformes sur tout le volume peut être ardu.

Faire le bon choix pour votre objectif

Le choix du frittage dépend entièrement de votre matériau, des propriétés souhaitées et des objectifs de production.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé (comme le tungstène ou les céramiques) : Le frittage est souvent la seule méthode de fabrication pratique et économique disponible.

- Si votre objectif principal est de produire en masse de petites pièces métalliques complexes de manière rentable : La métallurgie des poudres utilisant le frittage est une norme industrielle qui offre une efficacité de coût et d'énergie supérieure à la coulée ou à l'usinage.

- Si votre objectif principal est de créer des pièces métalliques personnalisées par impression 3D : Le frittage est une étape de post-traitement critique pour des méthodes comme le jet de liant, utilisée pour transformer une pièce "verte" fragile en un composant métallique entièrement dense et fonctionnel.

En fin de compte, le frittage est un outil indispensable qui permet aux ingénieurs de créer des matériaux haute performance qui seraient autrement impossibles ou prohibitivement coûteux à fabriquer.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Fonction principale | Fusionne les particules de poudre sans fusion complète. |

| Avantage principal | Permet la fabrication de matériaux à point de fusion élevé. |

| Efficacité énergétique | Opère à des températures plus basses que la fusion, économisant de l'énergie. |

| Mécanisme clé | La diffusion atomique lie les particules, augmentant la densité et la résistance. |

| Applications courantes | Pièces de métallurgie des poudres, céramiques techniques, fabrication additive. |

Prêt à tirer parti du frittage pour les besoins de fabrication de matériaux de votre laboratoire ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité essentiels pour des processus de frittage précis. Que vous travailliez avec des céramiques avancées, des métaux pour la métallurgie des poudres ou le post-traitement de pièces imprimées en 3D, nos solutions vous aident à atteindre la densité, la résistance et les performances souhaitées pour vos matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les applications de frittage de votre laboratoire et améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Porcelaine Dentaire sous Vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quelles sont les taches blanches sur la zircone après la cuisson ? Un guide pour diagnostiquer et prévenir les défauts

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Qu'est-ce qui rend la zircone translucide ? La science derrière l'esthétique dentaire moderne