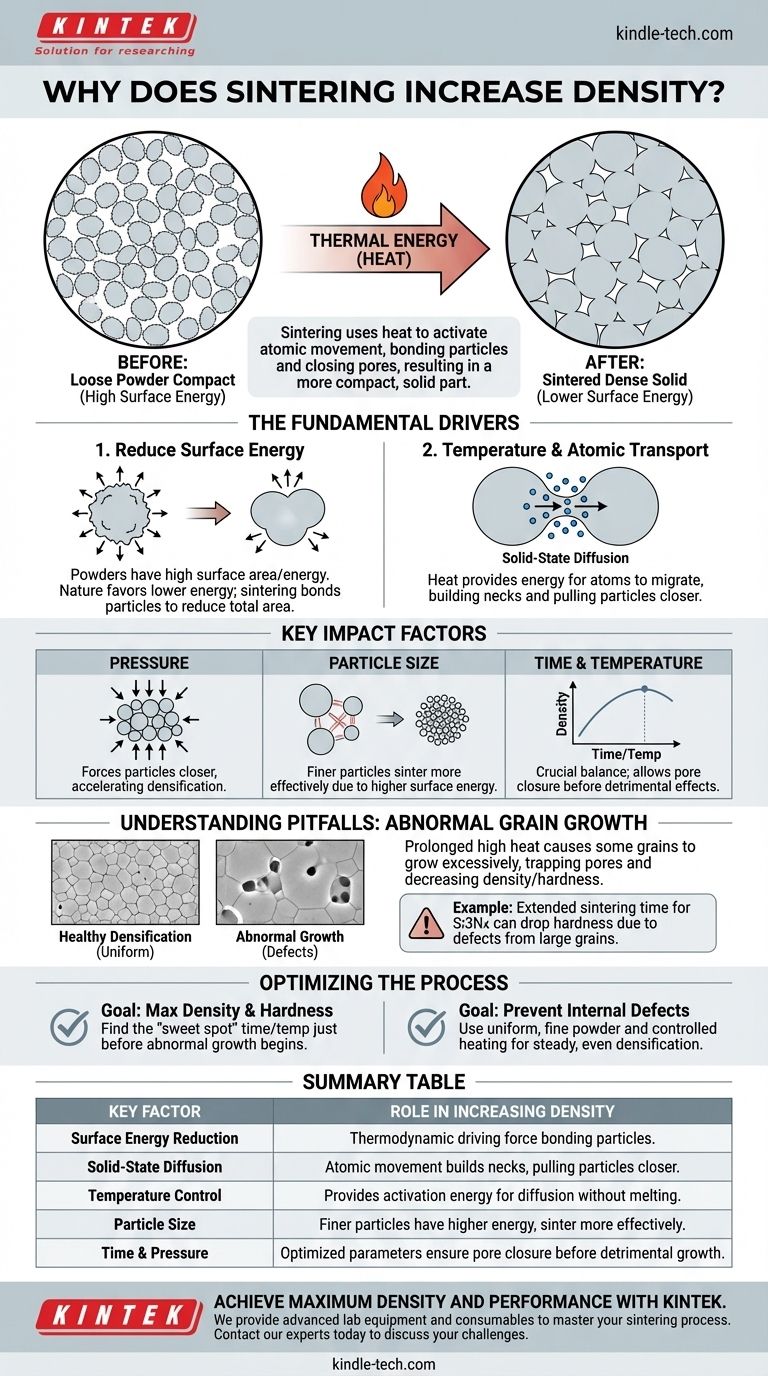

À la base, le frittage augmente la densité en utilisant l'énergie thermique pour éliminer les espaces vides entre les particules de matériau individuelles. Des températures élevées, généralement inférieures au point de fusion du matériau, activent le mouvement atomique, permettant aux particules de se lier et de fermer progressivement les pores, ce qui donne une pièce finale plus compacte et solide.

Le frittage est fondamentalement un processus de réduction de la haute énergie de surface d'un matériau. En chauffant un compact de poudre, vous fournissez l'énergie nécessaire aux atomes pour migrer et fusionner les particules, échangeant efficacement la surface à haute énergie de nombreuses petites particules contre l'état de plus faible énergie d'un solide dense unique.

Les moteurs fondamentaux du frittage

Pour comprendre comment le frittage réalise la densification, nous devons examiner les principes régissant le processus au niveau microscopique. C'est une transformation soigneusement contrôlée, mue par la thermodynamique et le mouvement atomique.

La quête de la réduction de l'énergie de surface

Un ensemble lâche de poudre fine possède une énorme quantité de surface par rapport à son volume. Cette grande surface représente un état de haute énergie libre de surface.

La nature favorise toujours les états d'énergie plus faibles. Le frittage exploite ce principe en utilisant la chaleur pour permettre au système de réduire sa surface totale, ce qu'il accomplit en liant les particules entre elles et en éliminant les surfaces des pores internes.

Le rôle de la température et du transport atomique

La chaleur fournit l'énergie d'activation critique pour le mouvement des atomes, un processus connu sous le nom de diffusion à l'état solide. À des températures élevées, les atomes peuvent migrer de la masse des particules vers les points de contact entre elles.

Cette migration de matière crée des "cols" aux points de contact des particules. À mesure que ces cols grandissent, ils rapprochent les centres des particules, réduisant les vides entre elles et augmentant la densité globale du compact.

L'impact de la pression et de la taille des particules

Bien que non toujours requise, une pression externe peut accélérer considérablement la densification en rapprochant physiquement les particules, améliorant ainsi les points de contact où la diffusion se produit.

Le processus dépend également fortement de la taille des particules. Les particules plus fines possèdent un rayon de courbure plus élevé et une énergie de surface plus grande, ce qui fournit une force motrice thermodynamique plus forte pour que le frittage se produise, souvent à des températures plus basses.

Comprendre les compromis et les pièges

Atteindre une densité élevée est un objectif primordial, mais le processus de frittage est un équilibre délicat. Pousser les paramètres trop loin peut être contre-productif et dégrader les propriétés du matériau final.

Le risque de croissance anormale des grains

Alors que la densification nécessite un mouvement atomique, une exposition prolongée à des températures élevées peut entraîner un effet néfaste : la croissance anormale des grains.

Dans ce scénario, quelques grains deviennent disproportionnellement grands en consommant leurs voisins plus petits. Ce n'est pas la même chose que la croissance uniforme des grains qui accompagne une densification saine.

Comment une croissance excessive crée des défauts

Cette croissance anormale peut piéger les pores à l'intérieur des gros grains, les rendant impossibles à éliminer. Ce processus peut entraîner une diminution de la densité ou de la dureté finale.

Par exemple, prolonger le temps de frittage d'une céramique Si3N4 de 8 heures à 12 heures peut entraîner une baisse significative de la dureté, car les gros grains qui en résultent introduisent des défauts structurels.

Équilibrer le temps et la température

La clé est de maintenir le matériau à la température optimale juste assez longtemps pour fermer les pores et atteindre la densité maximale. Le processus doit être arrêté avant qu'une croissance anormale significative des grains ne commence à dominer et à inverser les gains de propriétés du matériau.

Optimiser le processus de frittage pour votre objectif

Contrôler le frittage consiste à manipuler le temps, la température et les matériaux de départ pour obtenir un résultat microstructural spécifique. Votre approche doit dépendre directement de votre objectif principal.

- Si votre objectif principal est une densité et une dureté maximales : Votre but est de trouver le "point idéal" dans votre processus – la combinaison de temps et de température qui achève la densification juste avant le début d'une croissance rapide et anormale des grains.

- Si votre objectif principal est de prévenir les défauts internes : Privilégiez l'utilisation d'une poudre de départ uniforme et à grains fins et un programme de chauffage soigneusement contrôlé pour favoriser une densification régulière et homogène sur toute la pièce.

En fin de compte, maîtriser le frittage consiste à réussir à piloter le processus d'élimination des pores tout en gérant soigneusement le phénomène concurrent de la croissance des grains.

Tableau récapitulatif :

| Facteur clé | Rôle dans l'augmentation de la densité |

|---|---|

| Réduction de l'énergie de surface | Force motrice thermodynamique qui lie les particules entre elles. |

| Diffusion à l'état solide | Le mouvement atomique construit des cols entre les particules, les rapprochant. |

| Contrôle de la température | La chaleur fournit l'énergie d'activation pour la diffusion sans fusion. |

| Taille des particules | Les particules plus fines ont une énergie de surface plus élevée, frittant plus efficacement. |

| Temps et pression | Des paramètres optimisés assurent une fermeture complète des pores avant une croissance granulaire néfaste. |

Atteignez une densité et des performances maximales avec KINTEK

Cherchez-vous à optimiser votre processus de frittage pour atteindre une densité, une dureté et une intégrité structurelle supérieures pour vos matériaux ? L'équilibre précis entre le temps, la température et la sélection des matériaux est essentiel pour éviter les pièges comme la croissance anormale des grains.

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables avancés dont vous avez besoin pour maîtriser ce processus délicat. Que vous travailliez avec des céramiques, des métaux ou d'autres poudres, notre expertise vous assure de disposer des bons outils pour des résultats constants et de haute qualité.

Laissez-nous vous aider à libérer tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage et découvrir comment nos solutions peuvent vous aider à réussir.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels avantages techniques offre un four de frittage par pressage à chaud sous vide ? Améliorer la densité des composites Fe-Ni/Zr2P2WO12

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6