À la base, la technologie de dépôt est une avancée scientifique qui nous permet de construire des matériaux fonctionnels une couche d'atomes à la fois. Sa puissance réside dans le contrôle sans précédent qu'elle offre sur la structure d'un matériau à l'échelle nanométrique. Cette précision au niveau atomique permet la création de films minces dotés de propriétés optiques, électriques ou mécaniques spécifiques impossibles à obtenir avec des matériaux massifs, formant la base physique de pratiquement toute l'électronique moderne et des revêtements avancés.

La véritable révolution du dépôt ne réside pas seulement dans l'application de revêtements, mais dans la construction de matériaux entièrement nouveaux à partir de zéro. Elle a fait évoluer nos capacités, passant du simple travail avec des matériaux existants à l'ingénierie de nouveaux matériaux dotés de propriétés conçues pour un objectif spécifique.

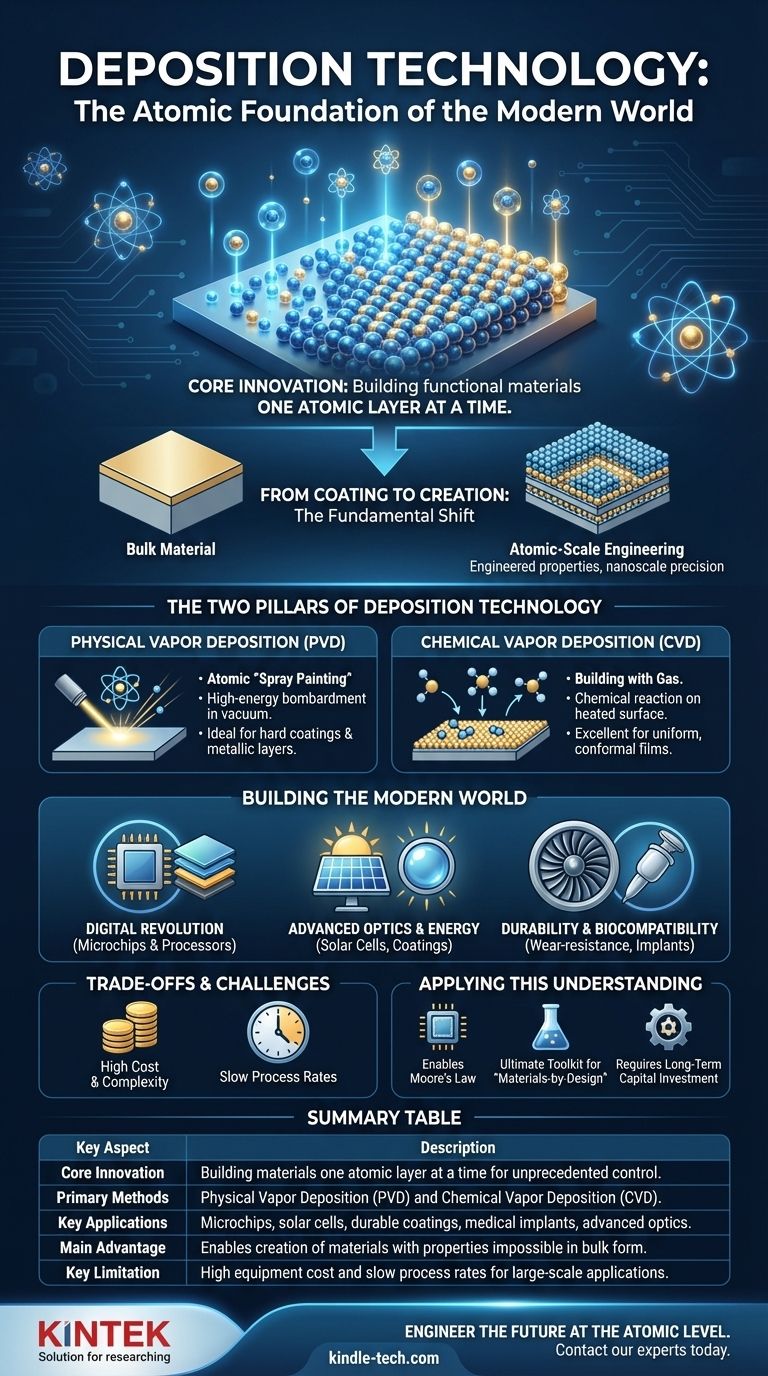

Du Revêtement à la Création : Le Changement Fondamental

L'importance de la technologie de dépôt découle d'un changement fondamental dans notre façon d'envisager et de créer des matériaux. Nous avons dépassé les limites des substances massives naturelles pour entrer dans le domaine de l'ingénierie à l'échelle atomique.

La Puissance de l'Échelle Nanométrique

Les matériaux se comportent différemment à l'échelle nanométrique (milliardièmes de mètre). En créant des films qui n'ont que quelques centaines, voire quelques dizaines d'atomes d'épaisseur, nous pouvons manipuler des propriétés telles que la conductivité, la transparence et la dureté de manière impossible autrement.

Le dépôt est l'outil essentiel qui nous donne accès à ce monde nanométrique, nous permettant d'exploiter ces propriétés uniques pour des applications pratiques.

Précision et Pureté Sans Précédent

Les technologies modernes, en particulier les semi-conducteurs, exigent des matériaux quasi parfaits. Les processus de dépôt se déroulent dans des environnements sous vide poussé, ce qui empêche la contamination et aboutit à des films d'une pureté exceptionnellement élevée.

De plus, ces techniques permettent un contrôle de l'épaisseur avec une précision sub-nanométrique. Ce niveau de contrôle est non négociable pour construire les structures complexes et multicouches que l'on trouve dans une puce informatique.

Les Deux Piliers de la Technologie de Dépôt

Bien qu'il existe de nombreuses méthodes spécifiques, la plupart se répartissent en deux grandes catégories : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Les comprendre aide à clarifier le fonctionnement de cette technologie.

Dépôt Physique en Phase Vapeur (PVD)

Considérez le PVD comme une forme de peinture par pulvérisation au niveau atomique. Dans un vide, un matériau source solide (une « cible ») est bombardé d'énergie, provoquant l'éjection ou la « pulvérisation » d'atomes. Ces atomes vaporisés traversent ensuite le vide et se condensent sur un substrat, formant un film mince et uniforme.

Cette méthode est largement utilisée pour créer des revêtements durs et résistants à l'usure sur les outils de coupe, des finitions décoratives durables sur les montres et des couches métalliques à l'intérieur des micro-puces.

Dépôt Chimique en Phase Vapeur (CVD)

Le CVD ressemble davantage à la construction d'une structure avec du gaz. Des gaz précurseurs sont introduits dans une chambre de réaction contenant un substrat chauffé. La chaleur provoque une réaction chimique à la surface du substrat, laissant derrière elle un film solide du matériau souhaité.

Le CVD excelle dans la création de films très uniformes qui peuvent épouser parfaitement des formes tridimensionnelles complexes. Il est essentiel pour produire le silicium de haute pureté et les couches isolantes qui forment la base des transistors dans les circuits intégrés.

Comment le Dépôt Construit le Monde Moderne

Les applications du dépôt sont si répandues qu'il est difficile d'imaginer la vie moderne sans elles. Ce n'est pas une technologie isolée, mais une plateforme habilitante pour d'innombrables autres avancées.

Favoriser la Révolution Numérique

Les micro-puces en sont l'exemple le plus profond. Un processeur moderne contient des milliards de transistors, chacun construit à partir de dizaines de couches méticuleusement empilées de films conducteurs, isolants et semi-conducteurs. Chacune de ces couches est appliquée à l'aide d'une technique de dépôt. Sans elle, il n'y aurait ni ordinateurs, ni smartphones, ni centres de données.

Optique Avancée et Énergie

Les revêtements antireflets sur les lunettes et les objectifs d'appareils photo sont créés par dépôt pour contrôler la manière dont la lumière est transmise. Les revêtements à faible émissivité (Low-E) sur les fenêtres modernes utilisent des films métalliques déposés pour réfléchir la chaleur, améliorant considérablement l'efficacité énergétique. Les cellules solaires à haut rendement reposent sur de multiples couches déposées pour optimiser l'absorption de la lumière et la conversion des électrons.

Durabilité et Biocompatibilité

Les aubes des moteurs d'avion sont revêtues de films céramiques avancés par dépôt pour résister aux températures extrêmes et prévenir la corrosion. En médecine, des revêtements biocompatibles sont déposés sur des implants médicaux comme les prothèses de hanche et les stents pour garantir qu'ils ne sont pas rejetés par le corps.

Comprendre les Compromis et les Défis

Malgré son incroyable puissance, la technologie de dépôt n'est pas sans limites. Sa précision a un coût.

Coût Élevé et Complexité

Les systèmes de dépôt sont des équipements très complexes et coûteux. Ils nécessitent des chambres à vide ultra-élevé, des alimentations sophistiquées et des systèmes de contrôle précis, ce qui représente un investissement en capital important.

Taux de Processus Lents

Construire quelque chose atome par atome est, par nature, un processus lent. Bien que parfait pour les composants minuscules et de grande valeur comme les microprocesseurs, le faible taux de dépôt peut le rendre peu pratique pour revêtir rapidement et à moindre coût de très grands objets.

Contraintes de Matériau et de Substrat

Déposer avec succès un film nécessite une ingénierie minutieuse. Les problèmes tels qu'une mauvaise adhérence entre le film et le substrat, ou les contraintes internes qui provoquent la fissuration du film, sont des défis constants qui nécessitent une connaissance approfondie de la science des matériaux pour être surmontés.

Appliquer cette Compréhension

Saisir le rôle de la technologie de dépôt fournit un aperçu fondamental de la manière dont le matériel moderne est créé et où se situe l'innovation future.

- Si votre objectif principal est l'électronique ou l'informatique : Comprenez que le dépôt est le processus de fabrication physique qui a permis la loi de Moore, autorisant la croissance exponentielle de la puissance de calcul depuis plus de 50 ans.

- Si votre objectif principal est la science des matériaux ou l'ingénierie : Considérez le dépôt comme l'outil ultime pour concevoir des « matériaux sur mesure », créant des surfaces et des métamatériaux dotés de propriétés introuvables dans la nature.

- Si votre objectif principal est la stratégie commerciale ou technologique : Reconnaissez que les avancées matérielles dépendent souvent de percées dans le domaine du dépôt, et que le leadership dans ce domaine nécessite d'immenses investissements en capital à long terme dans la fabrication.

En fin de compte, la technologie de dépôt est révolutionnaire car elle donne à l'humanité la capacité d'ingénieriser notre monde physique à partir des atomes.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Innovation Fondamentale | Construction de matériaux couche atomique par couche atomique pour un contrôle sans précédent. |

| Méthodes Principales | Dépôt Physique en Phase Vapeur (PVD) et Dépôt Chimique en Phase Vapeur (CVD). |

| Applications Clés | Micro-puces, cellules solaires, revêtements durables, implants médicaux, optique avancée. |

| Avantage Principal | Permet la création de matériaux aux propriétés impossibles sous forme massive. |

| Limite Principale | Coût élevé de l'équipement et faibles taux de processus pour les applications à grande échelle. |

Prêt à concevoir l'avenir au niveau atomique ?

La technologie de dépôt est la pierre angulaire de la science des matériaux et de l'électronique modernes. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements durables ou des composants optiques avancés, disposer du bon équipement est essentiel.

KINTEK se spécialise dans les équipements de laboratoire de haute précision et les consommables, répondant aux besoins exigeants des laboratoires et des départements de R&D. Notre expertise dans les technologies de dépôt peut vous aider à atteindre la pureté, la précision et les performances que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent accélérer vos percées en ingénierie des matériaux.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD