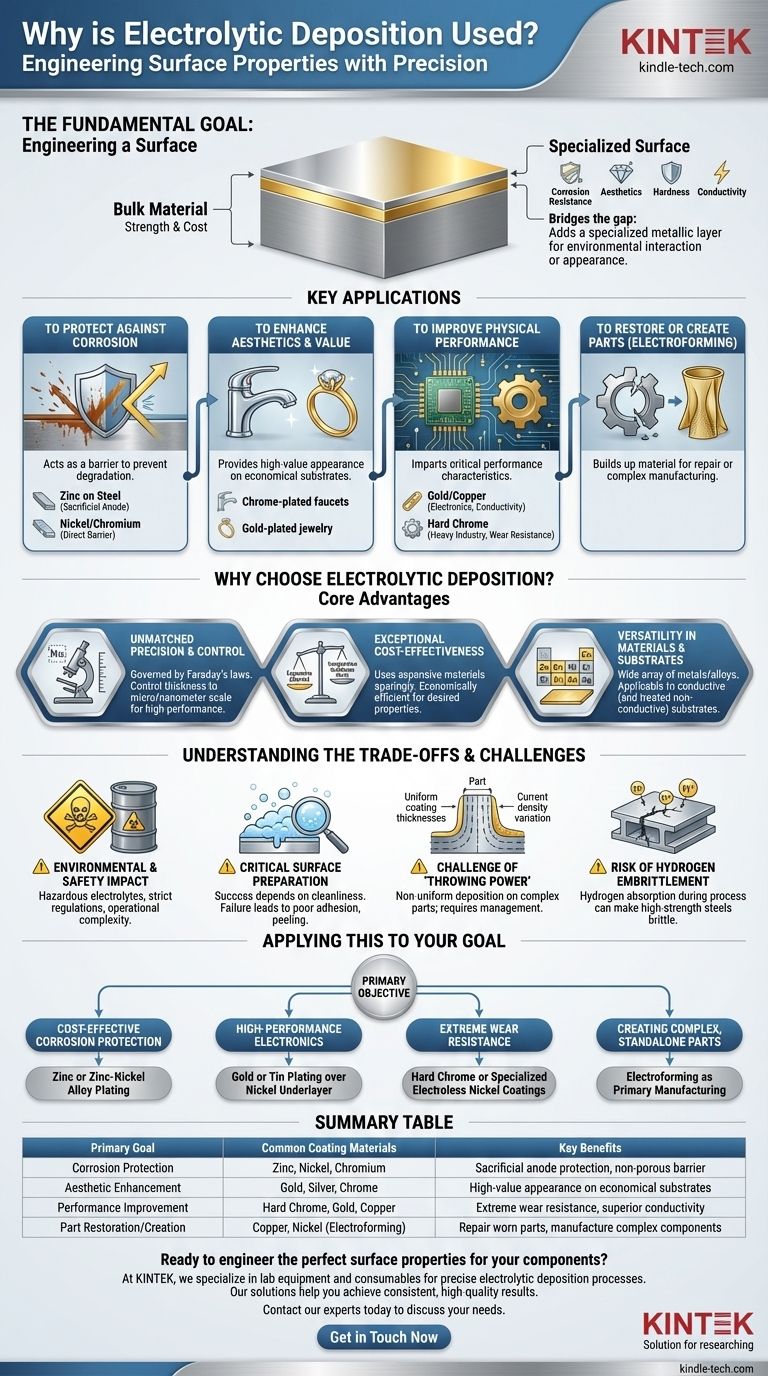

À la base, la déposition électrolytique est un processus utilisé pour appliquer un revêtement métallique mince et fonctionnel sur la surface d'un objet. Il est largement employé dans toutes les industries pour obtenir un résultat spécifique que le matériau de base ne peut pas fournir seul, comme l'amélioration de la résistance à la corrosion, l'amélioration de l'attrait esthétique, l'augmentation de la dureté ou la modification de la conductivité électrique.

Bien que souvent considérée comme une simple technique de "placage", la véritable valeur de la déposition électrolytique réside dans sa précision. C'est une méthode hautement contrôlable et rentable pour concevoir des propriétés de surface spécifiques, changeant fondamentalement la façon dont un composant fonctionne dans son environnement.

L'objectif fondamental : l'ingénierie d'une surface

La déposition électrolytique résout un problème d'ingénierie courant : le matériau idéal pour la masse d'une pièce (pour la résistance ou le coût) est rarement le matériau idéal pour sa surface (pour l'interaction environnementale ou l'apparence). Le processus comble cette lacune en ajoutant une couche métallique spécialisée.

Pour protéger contre la corrosion

L'une des utilisations les plus courantes est de protéger un métal de base réactif, comme l'acier, de la dégradation environnementale. La couche déposée agit comme une barrière.

Par exemple, une fine couche de zinc est souvent déposée sur les boulons et les fixations en acier. Le zinc agit comme une anode sacrificielle, se corrodant préférentiellement pour protéger l'acier en dessous. Les couches de nickel et de chrome offrent une barrière plus directe et non poreuse contre l'humidité et l'oxygène.

Pour améliorer l'esthétique et la valeur

Le processus est responsable des finitions brillantes et réfléchissantes sur d'innombrables produits de consommation. Il confère une apparence de grande valeur à un substrat plus économique.

Pensez aux robinets chromés, à l'argenterie plaquée argent ou aux bijoux plaqués or. Dans ces cas, un métal de base moins cher comme le laiton ou l'acier fournit la structure, tandis qu'une couche micro-mince d'un métal précieux ou décoratif fournit l'apparence et la sensation désirées.

Pour améliorer les performances physiques

Au-delà de l'apparence, les couches déposées peuvent conférer des caractéristiques de performance critiques. Les propriétés du revêtement sont souvent distinctes de celles du matériau en vrac.

En électronique, l'or et le cuivre sont déposés sur les connecteurs et les cartes de circuits imprimés pour assurer une excellente conductivité électrique et prévenir l'oxydation. Dans l'industrie lourde, le chrome dur est appliqué sur les pistons, les rouleaux et les vérins hydrauliques pour créer une surface incroyablement dure, à faible frottement et résistante à l'usure.

Pour restaurer ou créer des pièces

La déposition électrolytique peut également être utilisée pour accumuler du matériau. Ce processus, souvent appelé électroformage, peut réparer des pièces usées ou mal usinées en ajoutant du matériau aux dimensions critiques.

De plus, il peut être utilisé comme méthode de fabrication primaire pour créer des objets métalliques complexes à parois minces, tels que des guides d'ondes ou des soufflets, qui seraient difficiles ou impossibles à produire avec l'usinage traditionnel.

Pourquoi choisir la déposition électrolytique ? Les avantages fondamentaux

Bien qu'il existe d'autres méthodes de revêtement, la déposition électrolytique reste un processus dominant en raison d'une combinaison unique de contrôle, de coût et de polyvalence.

Précision et contrôle inégalés

Le processus est régi par les lois de Faraday sur l'électrolyse, ce qui signifie que la quantité de métal déposé est directement proportionnelle à la charge électrique traversant le système.

Cette relation permet un contrôle extrêmement précis de l'épaisseur du revêtement, souvent à l'échelle du micromètre ou même du nanomètre. Ce niveau de précision est essentiel pour les applications haute performance dans l'aérospatiale et l'électronique.

Rentabilité exceptionnelle

La déposition électrolytique permet aux ingénieurs d'utiliser des matériaux coûteux avec parcimonie. Appliquer une couche de 10 micromètres d'or sur un connecteur est bien moins cher que de fabriquer le connecteur entier en or massif.

Ce principe d'utilisation d'un substrat solide et peu coûteux avec une fine couche de surface haute performance en fait l'un des moyens les plus économiquement efficaces d'obtenir les propriétés matérielles souhaitées.

Polyvalence des matériaux et des substrats

Une vaste gamme de métaux et d'alliages peut être déposée, y compris le zinc, le cuivre, le nickel, le chrome, l'étain, l'or, l'argent et le platine.

Le processus peut être appliqué à n'importe quel substrat conducteur. Avec des étapes de prétraitement spéciales pour créer une couche d'amorçage conductrice, il peut même être utilisé pour plaquer des matériaux non conducteurs comme les plastiques et les céramiques.

Comprendre les compromis et les défis

Malgré ses avantages, la déposition électrolytique est un processus complexe avec des défis importants qui nécessitent une gestion experte. Être conscient de ceux-ci est essentiel pour une mise en œuvre réussie.

Impact environnemental et sur la sécurité

De nombreuses solutions de galvanoplastie, ou électrolytes, contiennent des matériaux dangereux. Les bains de cyanure, les métaux lourds comme le cadmium et le chrome hexavalent, et les acides forts posent des risques importants pour les travailleurs et l'environnement.

Des réglementations strictes régissent la manipulation, la ventilation et le traitement de ces produits chimiques et des déchets qu'ils produisent, ce qui ajoute une complexité et un coût opérationnels importants.

Le rôle critique de la préparation de surface

Le succès de la déposition électrolytique dépend énormément de la propreté et de la préparation du substrat. La surface doit être totalement exempte d'huiles, d'oxydes et d'autres contaminants.

Toute défaillance dans le processus de nettoyage et d'activation en plusieurs étapes entraînera une mauvaise adhérence, provoquant le cloquage, le décollement ou l'écaillage du revêtement en service.

Le défi du "pouvoir de pénétration"

Le champ électrique qui entraîne le dépôt n'est pas uniforme sur une pièce complexe. Une densité de courant plus élevée se produit sur les coins extérieurs vifs, entraînant des dépôts plus épais, tandis que les évidements profonds ou les trous reçoivent une densité de courant plus faible et donc un revêtement plus mince.

Ce phénomène, connu sous le nom de "pouvoir de pénétration", doit être géré par une chimie d'électrolyte minutieuse, l'orientation des pièces et l'utilisation d'anodes auxiliaires pour obtenir un revêtement uniforme sur des composants de géométrie complexe.

Le risque de fragilisation par l'hydrogène

Pendant le dépôt, des atomes d'hydrogène peuvent être générés et ensuite diffuser dans la structure cristalline des aciers à haute résistance. Cela peut rendre le métal cassant et sujet à une défaillance soudaine sous charge.

Ce risque, connu sous le nom de fragilisation par l'hydrogène, est une préoccupation sérieuse dans les applications aérospatiales et automobiles. Il doit être atténué par un processus de cuisson post-placage qui expulse l'hydrogène piégé du matériau.

Appliquer cela à votre objectif

Pour choisir la bonne approche, vous devez d'abord définir votre objectif principal pour la surface.

- Si votre objectif principal est une protection contre la corrosion rentable : Envisagez le placage de zinc ou d'alliage zinc-nickel pour une protection sacrificielle sur les composants en acier.

- Si votre objectif principal est l'électronique haute performance : Utilisez un placage d'or ou d'étain sur une sous-couche de nickel pour une conductivité et une soudabilité supérieures.

- Si votre objectif principal est une résistance extrême à l'usure pour les pièces industrielles : Orientez-vous vers le chrome dur ou les revêtements de nickel autocatalytique spécialisés pour leur dureté exceptionnelle et leur faible frottement.

- Si votre objectif principal est la création de pièces métalliques complexes et autonomes : Envisagez l'électroformage comme processus de fabrication primaire, et non seulement comme un revêtement.

En comprenant ces principes, vous pouvez exploiter la déposition électrolytique non seulement comme une étape de finition, mais comme un outil précis d'ingénierie de surface.

Tableau récapitulatif :

| Objectif principal | Matériaux de revêtement courants | Avantages clés |

|---|---|---|

| Protection contre la corrosion | Zinc, Nickel, Chrome | Protection par anode sacrificielle, barrière non poreuse |

| Amélioration esthétique | Or, Argent, Chrome | Apparence de grande valeur sur des substrats économiques |

| Amélioration des performances | Chrome dur, Or, Cuivre | Résistance extrême à l'usure, conductivité supérieure |

| Restauration/Création de pièces | Cuivre, Nickel (Électroformage) | Réparer les pièces usées, fabriquer des composants complexes |

Prêt à concevoir les propriétés de surface parfaites pour vos composants ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables essentiels pour les processus de déposition électrolytique précis. Que votre objectif soit la résistance à la corrosion, une conductivité améliorée ou une résistance supérieure à l'usure, nos solutions vous aident à obtenir des résultats cohérents et de haute qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de revêtement et d'ingénierie de surface.

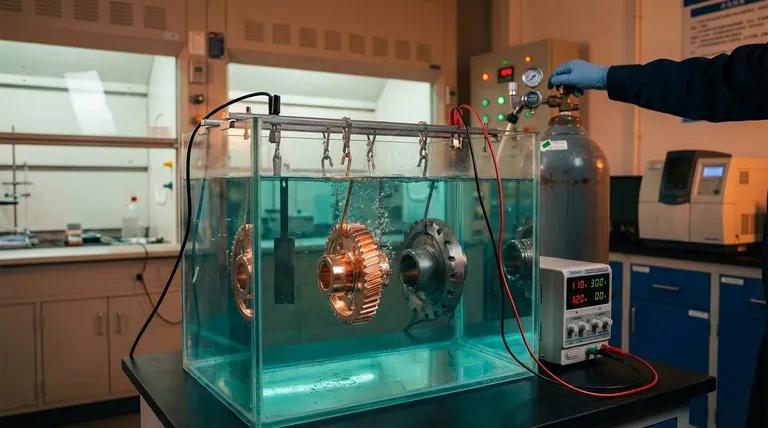

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Électrode en feuille de platine pour applications de laboratoire et industrielles

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté