En bref, l'hydrogène est utilisé dans le frittage car il agit comme un puissant agent de nettoyage chimique à haute température. Il élimine activement les oxydes de surface des poudres métalliques, empêche la formation de nouvelles oxydations et élimine d'autres impuretés. Ce processus de réduction chimique est essentiel pour permettre aux particules métalliques de fusionner correctement, ce qui donne des pièces finies avec une résistance, une densité et une surface propre et brillante supérieures.

L'idée cruciale est qu'une atmosphère d'hydrogène n'est pas passive. C'est un réactif chimique actif qui purifie le métal pendant le processus de frittage, améliorant directement les propriétés mécaniques et la qualité métallurgique de la pièce finale d'une manière que les gaz inertes ne peuvent pas.

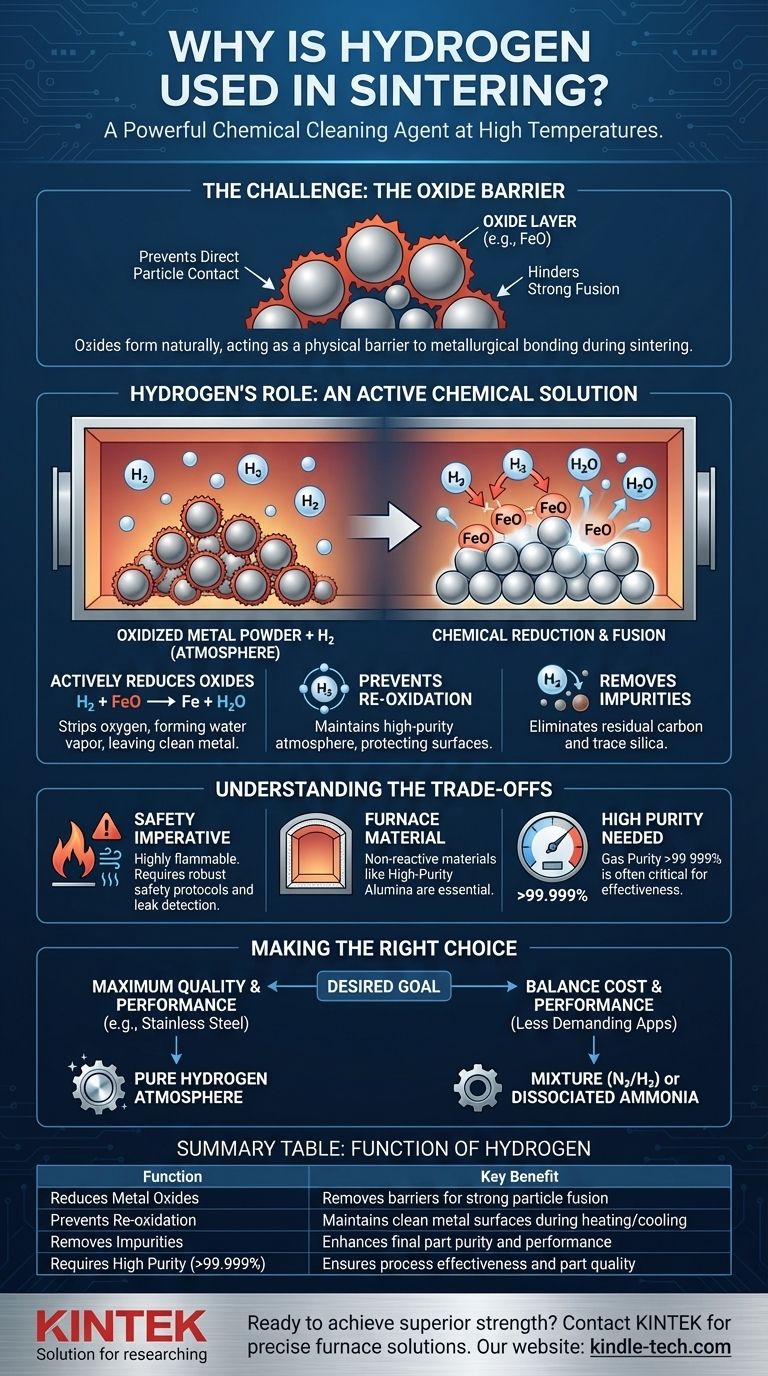

Le défi : pourquoi l'atmosphère est critique dans le frittage

Pour comprendre le rôle de l'hydrogène, nous devons d'abord comprendre le défi fondamental du frittage.

L'objectif du frittage

Le frittage est un processus thermique utilisé pour lier des poudres métalliques en une masse solide. Le matériau est chauffé à une température élevée, mais surtout, en dessous de son point de fusion. Par la chaleur et la pression, les particules individuelles fusionnent, augmentant la densité et la résistance de l'objet.

Cette technique est vitale pour travailler avec des métaux ayant des points de fusion extrêmement élevés et pour créer des formes complexes dans des processus comme l'impression 3D métallique.

Le problème : la barrière d'oxyde

Presque toutes les poudres métalliques sont recouvertes d'une fine couche microscopique d'oxyde. Cette couche se forme naturellement lorsque le métal est exposé à l'oxygène de l'air.

Pendant le frittage, cette couche d'oxyde agit comme une barrière physique. Elle empêche les surfaces métalliques propres des particules de poudre d'entrer en contact direct et de former des liaisons métallurgiques solides. Chauffer la pièce à l'air libre ne ferait qu'aggraver le problème, créant encore plus d'oxyde et empêchant complètement la fusion.

Le rôle de l'hydrogène : une solution chimique active

Une atmosphère contrôlée est nécessaire pour surmonter la barrière d'oxyde. Alors que les gaz inertes comme l'argon peuvent empêcher une oxydation supplémentaire, l'hydrogène va plus loin en l'inversant activement.

Réduction active des oxydes

L'hydrogène est un puissant agent réducteur. Aux températures élevées d'un four de frittage, le gaz hydrogène (H₂) réagit avec les oxydes métalliques (comme l'oxyde de fer, FeO).

Cette réaction chimique arrache l'atome d'oxygène du métal, formant de la vapeur d'eau (H₂O) et laissant derrière elle une surface métallique pure et propre. La vapeur d'eau est ensuite évacuée en toute sécurité du four.

Prévention de la ré-oxydation

En maintenant une atmosphère d'hydrogène de haute pureté, tout oxygène parasite qui pénètre dans le four ou est libéré du matériau réagira préférentiellement avec l'hydrogène abondant. Cela empêche les surfaces métalliques propres de se ré-oxyder pendant les phases critiques de chauffage et de refroidissement.

Élimination d'autres impuretés

Les avantages de l'hydrogène vont au-delà des oxydes. Il peut également aider à éliminer d'autres contaminants indésirables de l'alliage, tels que le carbone résiduel des liants ou des traces de silice. Cela améliore encore la pureté et les performances du composant final.

Comprendre les compromis

L'utilisation de l'hydrogène offre des avantages significatifs, mais elle introduit également des exigences spécifiques en matière d'ingénierie et de sécurité qui doivent être gérées.

L'impératif de sécurité

L'hydrogène est hautement inflammable et peut être explosif lorsqu'il est mélangé à l'air. L'utilisation d'un four de frittage à hydrogène exige des protocoles de sécurité robustes, des systèmes spécialisés de détection des fuites et une ventilation soigneusement conçue pour atténuer les risques.

Compatibilité des matériaux du four

Les matériaux utilisés pour construire le four lui-même deviennent critiques. Les revêtements réfractaires à l'intérieur du four doivent être non réactifs avec l'hydrogène à haute température. L'alumine de haute pureté est souvent requise, car les matériaux courants à base de silice peuvent être dégradés par l'atmosphère d'hydrogène, compromettant le four et contaminant les pièces.

Le besoin de haute pureté

L'efficacité du processus est directement liée à la pureté du gaz hydrogène. Tout contaminant dans l'alimentation en gaz peut introduire des impuretés ou réduire son efficacité en tant qu'agent réducteur. C'est pourquoi l'hydrogène de haute pureté (>99,999%) est souvent spécifié pour les applications exigeantes comme le frittage de l'acier inoxydable.

Faire le bon choix pour votre objectif

La décision d'utiliser l'hydrogène dépend du matériau traité et de la qualité souhaitée de la pièce finale.

- Si votre objectif principal est une qualité et des performances maximales : Pour les matériaux comme l'acier inoxydable ou d'autres alliages sensibles où la résistance, la densité et la finition de surface sont primordiales, une atmosphère d'hydrogène pur est le choix définitif.

- Si votre objectif principal est d'équilibrer coût et performances : Pour les applications moins exigeantes, un mélange d'hydrogène et d'azote (N₂/H₂) ou d'ammoniac dissocié peut fournir un potentiel de réduction suffisant tout en atténuant certains des coûts et des frais généraux de sécurité de l'hydrogène pur.

En fin de compte, l'utilisation de l'hydrogène transforme l'atmosphère de frittage d'un simple bouclier en un outil actif pour l'ingénierie d'un matériau supérieur.

Tableau récapitulatif :

| Fonction de l'hydrogène | Avantage clé |

|---|---|

| Réduit les oxydes métalliques | Élimine les barrières de surface pour une forte fusion des particules |

| Empêche la ré-oxydation | Maintient les surfaces métalliques propres pendant le chauffage/refroidissement |

| Élimine les impuretés | Améliore la pureté et les performances de la pièce finale |

| Nécessite une haute pureté (>99,999%) | Assure l'efficacité du processus et la qualité des pièces |

Prêt à atteindre une résistance et une qualité métallurgique supérieures dans vos pièces frittées ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de four précises et l'expertise nécessaires pour exploiter la puissance du frittage à l'hydrogène. Nos systèmes de haute pureté sont conçus pour la sécurité et la performance, garantissant que vos matériaux répondent aux normes les plus élevées. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment nous pouvons améliorer votre processus de frittage !

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- L'argon peut-il être utilisé pour le refroidissement ? Oui, pour des applications spécialisées nécessitant une inertie chimique.

- Quelle est la fonction principale d'un four à atmosphère à haute température dans le processus de normalisation ? Atteindre la précision.

- Comment un four de pyrolyse à haute température facilite-t-il la conversion du polymère en céramique ? Maîtriser le processus PIP

- Pourquoi un équipement d'activation chimique de haute précision est-il nécessaire pour le charbon actif dérivé de la biomasse ? Guide de qualité supérieure

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Comment un four à atmosphère tubulaire est-il utilisé dans la préparation d'anodes Si-CNF ? Maîtriser la carbonisation haute performance

- Quelle est la différence entre l'atmosphère modifiée et l'atmosphère contrôlée ? Maîtriser les méthodes de conservation des aliments

- Comment les fours à vide poussé ou sous atmosphère sont-ils appliqués dans la récupération pyrométallurgique des batteries usagées ? Augmenter les rendements