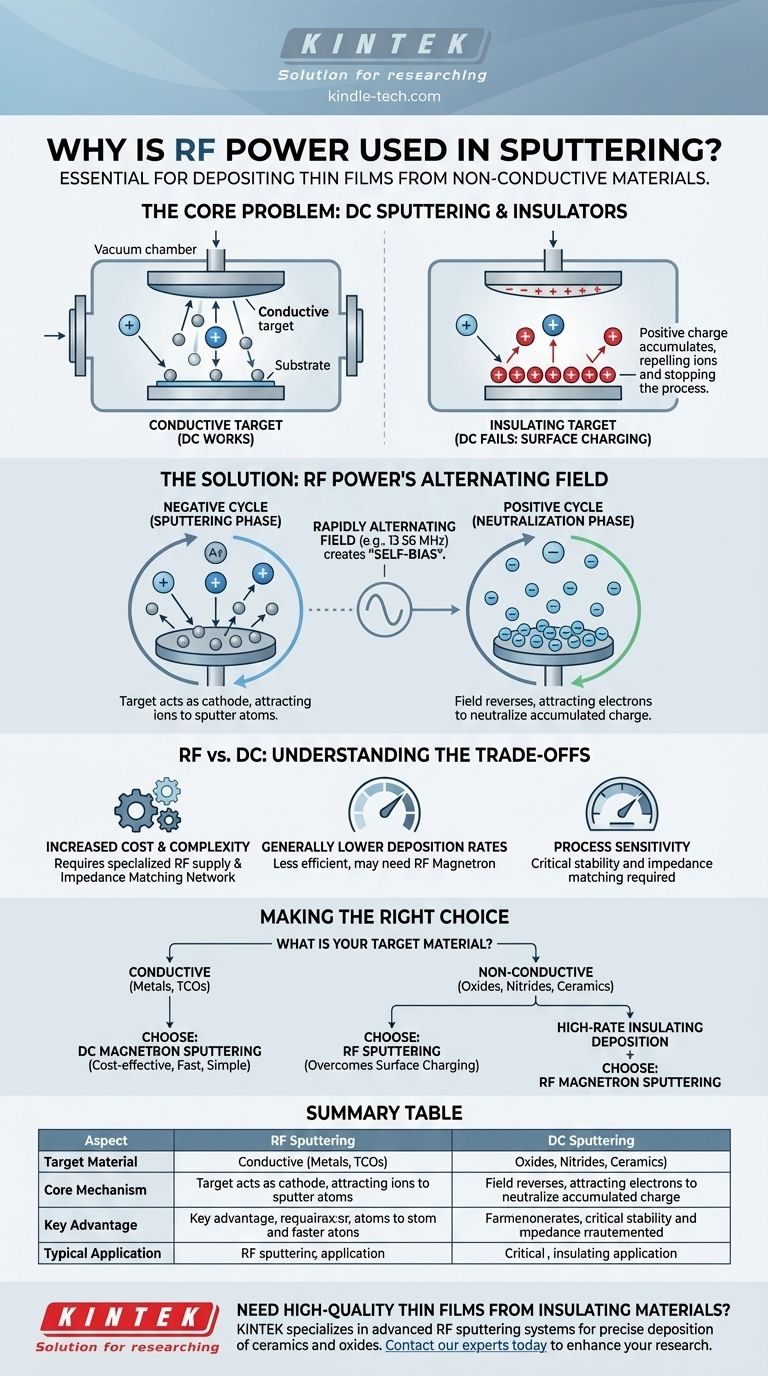

Essentiellement, la puissance RF est utilisée dans la pulvérisation pour déposer des couches minces à partir de matériaux non conducteurs. Une alimentation CC (courant continu) standard est inefficace pour ces cibles isolantes ou diélectriques, telles que les céramiques et les oxydes. La puissance RF (radiofréquence) surmonte cette limitation fondamentale en utilisant un champ électrique alternatif, ce qui en fait une technologie essentielle dans les industries des semi-conducteurs et des matériaux avancés.

Le problème central de la pulvérisation d'un isolant est « l'accumulation de charge positive ». Un processus CC standard bombarde la cible avec des ions positifs, mais un isolant ne peut pas dissiper cette charge. La puissance RF résout ce problème en alternant rapidement le champ électrique, en utilisant un bref cycle positif pour attirer les électrons et neutraliser cette charge, permettant ainsi la poursuite du processus de pulvérisation.

Le défi fondamental : Pulvériser des isolants

Pour comprendre pourquoi la RF est nécessaire, nous devons d'abord comprendre pourquoi la méthode de pulvérisation CC, plus simple et plus courante, échoue lorsqu'elle est utilisée avec des matériaux non conducteurs.

Pourquoi la pulvérisation CC standard échoue

Dans la pulvérisation CC, une tension négative élevée est appliquée à un matériau cible conducteur. Cela attire les ions positifs (généralement issus d'un gaz inerte comme l'Argon) du plasma.

Ces ions frappent la cible avec une énergie élevée, délogeant ou « pulvérisant » des atomes, qui se déposent ensuite sur un substrat.

Lorsque ce même processus est appliqué à une cible isolante, les ions positifs s'accumulent à la surface. Comme le matériau est un isolant, cette charge positive n'a nulle part où aller. Cet effet, connu sous le nom de charge de surface, repousse tout ion positif supplémentaire, arrêtant efficacement le processus de pulvérisation presque immédiatement.

Comment la puissance RF résout l'énigme de la pulvérisation

La pulvérisation RF utilise une source d'alimentation en courant alternatif (CA) à haute fréquence, généralement à 13,56 MHz, au lieu d'une tension CC constante. Ce champ alternatif est la clé pour surmonter le problème de la charge de surface.

Le cycle négatif : La phase de « pulvérisation »

Pendant la partie négative du cycle RF, la cible agit exactement comme une cathode dans un système CC. Elle est chargée négativement et attire les ions argon positifs du plasma.

Ce bombardement ionique pulvérise avec succès des atomes du matériau cible, comme prévu. Cependant, cette phase provoque également l'accumulation de la charge positive problématique sur la surface isolante.

Le cycle positif : La phase de « neutralisation »

Avant que la charge positive ne s'accumule suffisamment pour arrêter le processus, le champ RF s'inverse. Pendant le bref cycle positif, la surface cible devient chargée positivement.

Ceci attire immédiatement un flot d'électrons très mobiles provenant du plasma. Ces électrons neutralisent efficacement la charge positive accumulée pendant le cycle négatif, « réinitialisant » essentiellement la surface cible pour la phase de pulvérisation suivante.

Création d'un « auto-polarisation » (self-bias)

Étant donné que les électrons sont des milliers de fois plus légers et plus mobiles que les lourds ions argon, ils peuvent répondre au champ changeant beaucoup plus rapidement. Il en résulte que la cible développe une charge négative nette au fil du temps, connue sous le nom d'auto-polarisation (self-bias). Cela garantit que le bombardement ionique reste efficace tout en permettant l'étape critique de neutralisation de la charge.

Comprendre les compromis de la pulvérisation RF

Bien qu'essentielle pour les isolants, l'approche RF n'est pas un remplacement universel de la pulvérisation CC. Elle s'accompagne de ses propres considérations techniques et économiques.

Coût et complexité accrus

Les systèmes RF sont nettement plus coûteux que leurs homologues CC. Ils nécessitent une alimentation RF spécialisée et, de manière critique, un réseau d'adaptation d'impédance. Cette boîte d'adaptation est nécessaire pour garantir que la puissance maximale est transférée de l'alimentation au plasma, ajoutant une autre couche de complexité à la configuration et au fonctionnement du système.

Taux de dépôt généralement plus faibles

Pour une puissance d'entrée donnée, la pulvérisation RF présente souvent un taux de dépôt inférieur à celui de la pulvérisation magnétron CC des matériaux conducteurs. Le processus peut être moins efficace, et l'obtention de taux élevés nécessite souvent l'intégration d'aimants (pulvérisation magnétron RF) pour aider à confiner les électrons près de la cible.

Sensibilité du processus

Les systèmes RF peuvent être plus sensibles aux conditions de la chambre et à la géométrie. Le maintien d'un plasma stable et d'une adaptation d'impédance précise est essentiel pour obtenir des propriétés de film reproductibles, nécessitant un contrôle de processus plus rigoureux.

Faire le bon choix pour votre objectif

La décision entre la pulvérisation RF et CC est dictée entièrement par les propriétés électriques du matériau que vous avez l'intention de déposer.

- Si votre objectif principal est le dépôt de matériaux conducteurs (comme les métaux ou les TCO) : La pulvérisation magnétron CC est presque toujours le choix le plus rentable, le plus rapide et le plus simple.

- Si votre objectif principal est le dépôt de matériaux non conducteurs (comme les oxydes, les nitrures ou les céramiques) : La pulvérisation RF est la technologie nécessaire et correcte pour surmonter les effets de charge de surface.

- Si votre objectif principal est le dépôt à haute vitesse de matériaux isolants : La pulvérisation magnétron RF, qui ajoute des champs magnétiques au processus RF, est la norme de l'industrie pour stimuler l'efficacité.

En fin de compte, le choix de la source d'alimentation est une conséquence directe de la physique régissant votre matériau cible.

Tableau récapitulatif :

| Aspect | Pulvérisation RF | Pulvérisation CC |

|---|---|---|

| Matériau cible | Non conducteur (isolants, céramiques, oxydes) | Conducteur (métaux) |

| Mécanisme central | Le champ RF alternatif neutralise la charge de surface | La tension CC constante attire les ions |

| Avantage clé | Prévient l'accumulation de charge positive sur l'isolant | Simple, rentable pour les conducteurs |

| Application typique | Dispositifs semi-conducteurs, céramiques avancées | Revêtements métalliques, conducteurs transparents |

Besoin de déposer des couches minces de haute qualité à partir de matériaux isolants ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation RF conçus pour le dépôt précis et fiable des céramiques, des oxydes et d'autres matériaux non conducteurs. Nos solutions aident les chercheurs et les ingénieurs des secteurs des semi-conducteurs et des matériaux avancés à surmonter les défis techniques et à obtenir des résultats cohérents. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut améliorer votre recherche et développement de couches minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température