À la base, le frittage est un processus thermique transformateur utilisé pour convertir un matériau pulvérulent en une masse solide et cohérente sans le faire fondre. Son importance réside dans sa capacité unique à améliorer fondamentalement les propriétés d'un matériau — telles que la résistance, la conductivité et la densité — tout en permettant la production en série rentable de pièces aux géométries complexes, difficiles ou impossibles à créer par d'autres méthodes.

La véritable valeur du frittage ne réside pas seulement dans la fabrication de pièces, mais dans l'ingénierie de leurs propriétés finales. En liant les particules au niveau microscopique, il fournit une méthode puissante et économe en énergie pour créer des composants haute performance à partir d'une large gamme de matériaux, y compris les métaux et les céramiques avec des points de fusion extrêmement élevés.

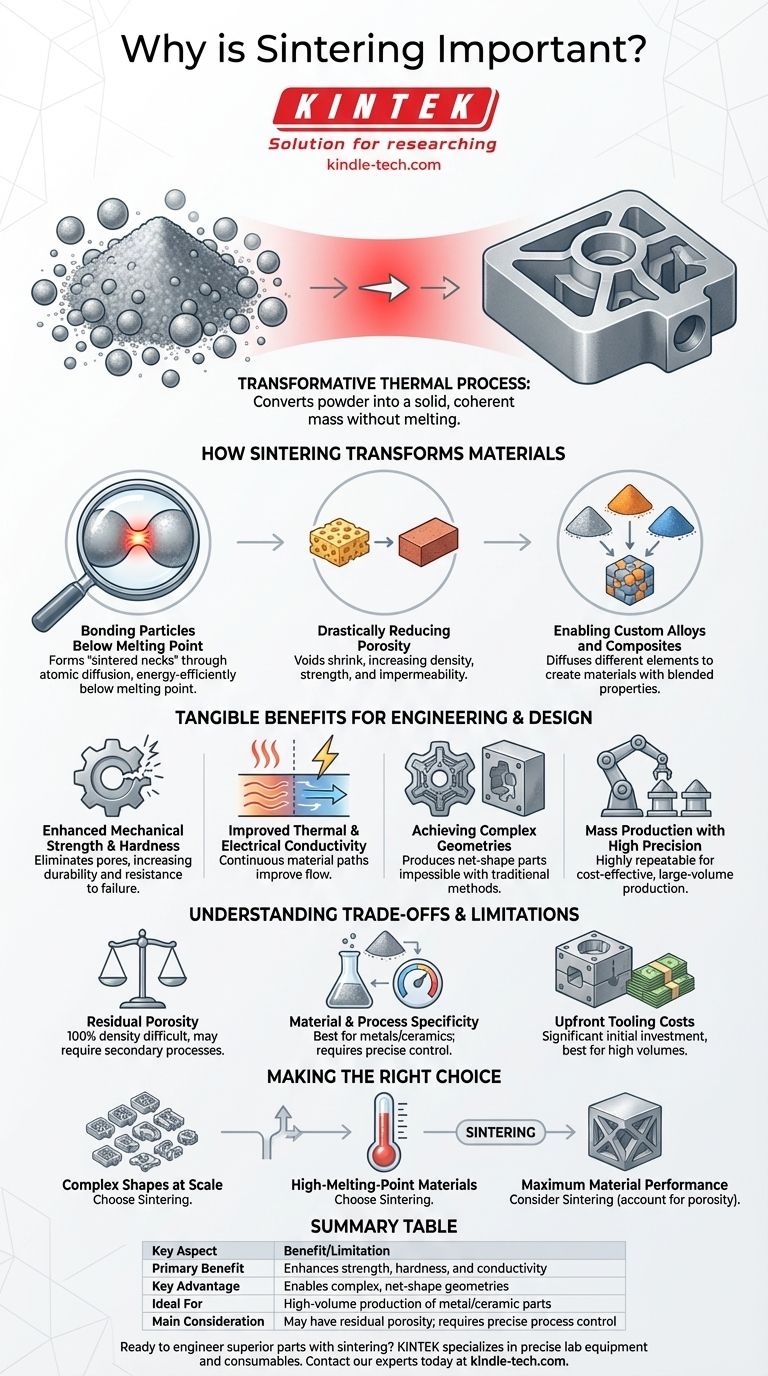

Comment le frittage transforme fondamentalement les matériaux

Le frittage n'est pas simplement un processus de chauffage ; c'est un événement atomique et microstructural contrôlé. Il fonctionne en chauffant une poudre compactée à une température suffisamment élevée pour provoquer la diffusion des atomes à travers les limites des particules, les fusionnant ensemble.

Liaison des particules en dessous du point de fusion

Le mécanisme principal du frittage est la formation de cols de frittage, ou liaisons, entre les particules adjacentes. Ce processus de diffusion se produit à des températures inférieures au point de fusion du matériau, ce qui le rend exceptionnellement économe en énergie.

Ceci est particulièrement critique pour les matériaux ayant des points de fusion très élevés, comme le tungstène ou le molybdène, qui seraient peu pratiques et coûteux à traiter par fusion et coulée.

Réduction drastique de la porosité

La poudre compactée initiale, souvent appelée « pièce verte », est très poreuse. Au fur et à mesure que le frittage progresse, les cols entre les particules grandissent et les vides entre elles se rétrécissent et se referment.

Cette réduction de la porosité est directement responsable de l'augmentation de la densité du matériau. Une pièce plus dense est intrinsèquement plus solide et moins perméable.

Permettre des alliages et des composites personnalisés

Le frittage permet la diffusion de différents éléments à travers la pièce. Vous pouvez mélanger des poudres de différents matériaux, comme le fer, le graphite et le cuivre, pour créer une pièce finale avec des propriétés mélangées.

Ce processus permet la création d'alliages uniques et de composites à matrice métallique, combinant des attributs tels que la dureté avec la ténacité ou une résistance élevée avec des propriétés autolubrifiantes.

Les avantages tangibles pour l'ingénierie et la conception

Les changements microscopiques dus au frittage se traduisent directement par des avantages macroscopiques que les ingénieurs et les concepteurs peuvent exploiter.

Résistance mécanique et dureté améliorées

En éliminant les pores, qui sont des points naturels de concentration de contraintes, le frittage améliore considérablement la résistance, la dureté et l'intégrité globale d'une pièce. Le composant résultant est beaucoup plus durable et résistant à la défaillance que sa forme pulvérulente d'origine.

Conductivité thermique et électrique améliorée

Les pores et les espaces d'air sont d'excellents isolants. En fusionnant les particules ensemble et en réduisant ces espaces, le frittage crée un chemin plus continu pour l'écoulement de la chaleur et de l'électricité. Cela améliore directement la conductivité thermique et électrique du matériau.

Atteindre des géométries complexes

Le frittage permet la production de pièces complexes, de forme nette ou proche de la forme finale, directement à partir d'un moule. Cela permet des géométries non usinables et des caractéristiques internes complexes qui seraient prohibitifs ou impossibles à créer en utilisant la fabrication soustractive traditionnelle.

Production en série avec une grande précision

Une fois l'outillage créé, le processus de frittage est hautement répétable et précis, ce qui le rend idéal pour la production rentable de grands volumes de pièces identiques. Les composants résultants ont souvent d'excellentes finitions de surface, minimisant le besoin de traitement secondaire.

Comprendre les compromis et les limites

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

La porosité résiduelle est un facteur

Bien que le frittage réduise considérablement la porosité, atteindre une densité de 100 % est difficile et nécessite souvent des processus secondaires tels que le pressage isostatique à chaud (HIP). La présence même de petites quantités de porosité résiduelle peut affecter les propriétés mécaniques ultimes par rapport à une pièce entièrement forgée ou laminée.

Spécificité du matériau et du processus

Le frittage est le mieux adapté aux matériaux qui peuvent être produits sous forme de poudre, principalement les métaux et les céramiques. Le temps, la température et l'atmosphère spécifiques du cycle de frittage doivent être contrôlés et optimisés avec précision pour chaque matériau spécifique et le résultat souhaité.

Coûts d'outillage initiaux

Pour les applications de métallurgie des poudres, le coût de création des moules (matrices) initiaux peut être important. Cela rend le frittage le plus rentable pour les séries de production à grand volume où le coût de l'outillage peut être amorti sur des milliers ou des millions de pièces. Pour les pièces uniques ou à faible volume, des méthodes comme l'impression 3D (qui utilise souvent une forme de frittage) peuvent être plus appropriées.

Faire le bon choix pour votre application

Choisir le frittage dépend entièrement des contraintes spécifiques et des exigences de performance de votre projet.

- Si votre objectif principal est de fabriquer des formes complexes à l'échelle : Le frittage est un choix exceptionnel pour produire des pièces complexes et répétables qui sont difficiles ou coûteuses à usiner.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé : Le frittage offre une voie unique et économe en énergie pour créer des pièces solides et denses sans les températures extrêmes requises pour la fusion.

- Si votre objectif principal est la performance maximale du matériau : Le frittage améliore considérablement les propriétés, mais vous devez tenir compte de la porosité résiduelle potentielle et pourriez avoir besoin de l'associer à des processus secondaires pour les applications les plus exigeantes.

En fin de compte, comprendre le frittage vous donne un outil puissant pour concevoir et fabriquer des pièces où la propriété du matériau et la géométrie sont conçues pour un objectif précis.

Tableau récapitulatif :

| Aspect clé | Avantage/Limite |

|---|---|

| Avantage principal | Améliore la résistance, la dureté et la conductivité |

| Avantage clé | Permet des géométries complexes, de forme nette |

| Idéal pour | Production à haut volume de pièces métalliques/céramiques |

| Principale considération | Peut présenter une porosité résiduelle ; nécessite un contrôle précis du processus |

Prêt à concevoir des pièces supérieures grâce au frittage ? KINTEK est spécialisé dans l'équipement de laboratoire de précision et les consommables nécessaires pour maîtriser ce processus thermique transformateur. Que vous travailliez avec des métaux à point de fusion élevé ou des composants céramiques complexes, nos solutions vous aident à obtenir la densité et les propriétés des matériaux souhaitées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la température d'un four de frittage dentaire ? Maîtriser le cycle thermique spécifique au matériau

- Quel est le temps de frittage des couronnes en zircone ? Maîtriser le compromis entre vitesse et résistance

- Quelles méthodes sont utilisées pour contrôler la température lors du frittage de la zircone dentaire ? Obtenez des résultats précis avec KINTEK

- Quel est le mode de défaillance le plus souvent associé aux implants dentaires en céramique ? Comprendre le risque de fracture

- Quelles propriétés des pièces en zircone dentaire sont affectées par la température de frittage ? Maîtriser la précision thermique