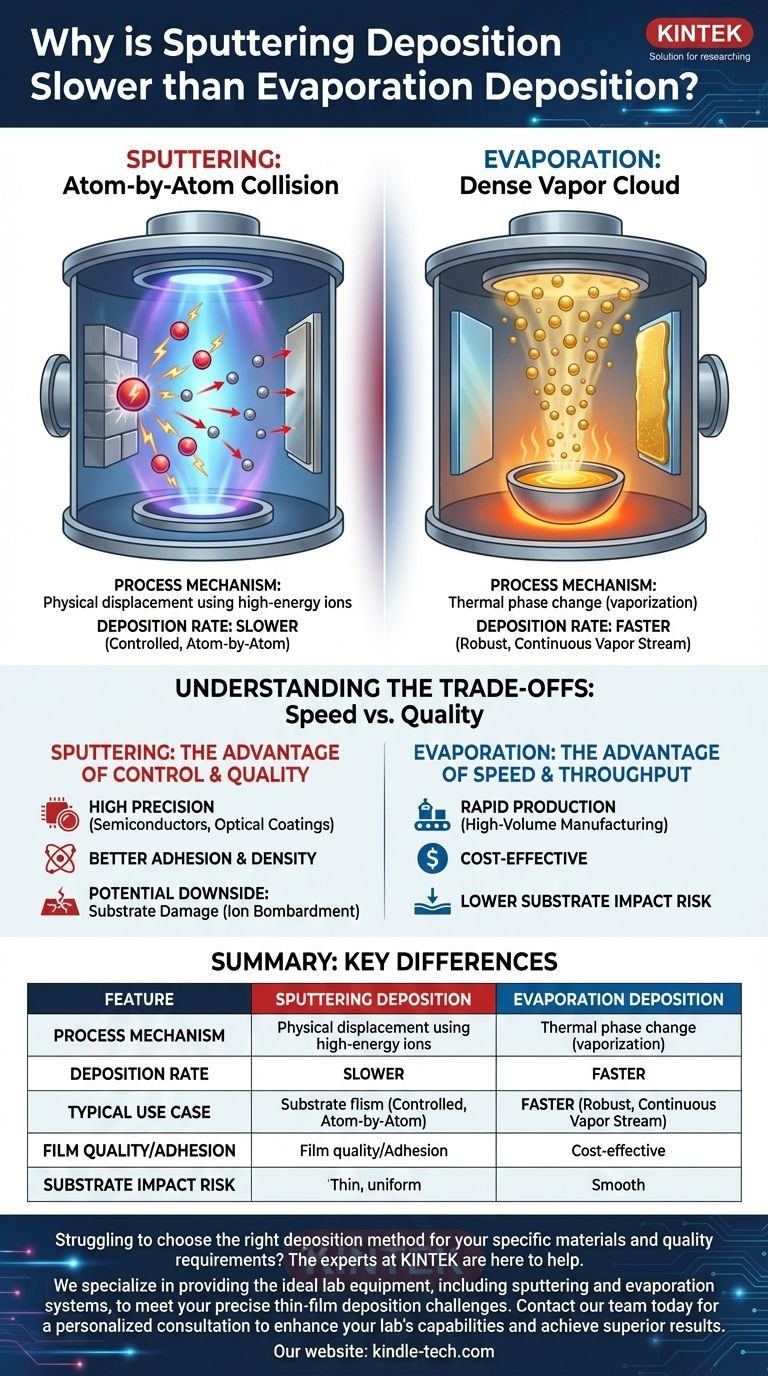

La différence fondamentale est mécanique. La pulvérisation cathodique est plus lente car c'est un processus de déplacement physique, utilisant des ions de haute énergie pour arracher des atomes individuels d'un matériau cible un par un. En revanche, l'évaporation thermique est un processus de changement de phase qui chauffe un matériau jusqu'à ce qu'il crée un nuage de vapeur dense et continu, déposant le matériau à un volume beaucoup plus élevé.

Le choix entre la pulvérisation cathodique et l'évaporation est un compromis classique en ingénierie entre la vitesse et le contrôle. L'évaporation privilégie des taux de dépôt élevés pour une production rapide, tandis que la lenteur inhérente de la pulvérisation cathodique est une conséquence directe d'un mécanisme plus contrôlé, atome par atome, qui produit des films de meilleure qualité.

La différence fondamentale dans l'éjection de matière

Pour comprendre la différence de vitesse, vous devez d'abord comprendre comment chaque processus libère les atomes du matériau source. Les deux méthodes sont fondamentalement distinctes dans leurs principes physiques.

Évaporation : Création d'un nuage de vapeur dense

L'évaporation thermique fonctionne un peu comme l'ébullition d'une casserole d'eau. Le matériau source est chauffé sous vide poussé jusqu'à ce que sa température dépasse son point de vaporisation.

Ce changement de phase crée un flux de vapeur robuste — un nuage dense d'atomes qui voyage de la source et se condense sur le substrat plus froid, formant une couche mince.

Pulvérisation cathodique : Une collision de boules de billard à l'échelle atomique

La pulvérisation cathodique ne repose pas sur la chaleur pour vaporiser le matériau. Au lieu de cela, elle utilise un plasma pour générer des ions énergétiques (généralement d'un gaz inerte comme l'argon).

Ces ions sont accélérés vers une "cible" solide du matériau désiré. La collision détache ou "pulvérise" physiquement des atomes individuels ou de petits amas, qui se déposent ensuite sur le substrat.

Pourquoi cela a un impact direct sur le taux de dépôt

Le flux de vapeur à haut volume de l'évaporation transporte simplement plus de matériau dans une période donnée que le déplacement atomique un par un de la pulvérisation cathodique. Créer un nuage continu est intrinsèquement plus rapide que de fragmenter un bloc solide, atome par atome.

Comprendre les compromis : Vitesse vs. Qualité

Le taux de dépôt plus faible de la pulvérisation cathodique n'est pas simplement un inconvénient ; il fait partie intégrante d'un processus qui offre des avantages différents. La décision d'utiliser l'un ou l'autre dépend entièrement du résultat souhaité.

L'avantage de la vitesse : Évaporation

Parce qu'elle produit rapidement un grand volume de vapeur, l'évaporation est idéale pour les applications où le débit est critique.

Elle est généralement plus économique et bien adaptée à la production en grand volume où l'objectif principal est de déposer un film rapidement avec moins d'accent sur la perfection microscopique.

L'avantage du contrôle : Pulvérisation cathodique

Les atomes éjectés lors de la pulvérisation cathodique ont une énergie cinétique beaucoup plus élevée que ceux de l'évaporation. Cette énergie se traduit par un film avec une meilleure adhérence et une structure plus dense et plus uniforme.

La pulvérisation cathodique est la méthode préférée pour les applications qui exigent une haute précision et une qualité de film supérieure, comme dans la fabrication de semi-conducteurs ou pour les revêtements optiques avancés.

Un inconvénient potentiel de la pulvérisation cathodique

Le même bombardement à haute énergie qui crée un film de qualité peut aussi être un inconvénient. Les atomes à haute vitesse et l'environnement plasma peuvent endommager les substrats sensibles, un facteur qui doit être pris en compte lors du choix d'une méthode de dépôt.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt nécessite d'aligner les capacités du processus avec l'objectif principal de votre projet.

- Si votre objectif principal est une production rapide et un coût inférieur : L'évaporation est le choix supérieur en raison de son taux de dépôt fondamentalement plus élevé.

- Si votre objectif principal est la qualité du film, l'adhérence et l'uniformité : L'éjection atomique plus lente, plus énergétique et hautement contrôlée de la pulvérisation cathodique est la bonne approche.

- Si vous travaillez avec des substrats délicats : Vous devez peser la haute qualité des films pulvérisés par rapport au risque potentiel de dommages dus au bombardement ionique.

En fin de compte, le taux de dépôt "plus lent" de la pulvérisation cathodique est une caractéristique, et non un défaut, permettant un niveau de précision que l'évaporation à grande vitesse ne peut égaler.

Tableau récapitulatif :

| Caractéristique | Dépôt par pulvérisation cathodique | Dépôt par évaporation |

|---|---|---|

| Mécanisme du processus | Déplacement physique par bombardement ionique | Changement de phase thermique (vaporisation) |

| Taux de dépôt | Plus lent (atome par atome) | Plus rapide (nuage de vapeur dense) |

| Cas d'utilisation typique | Films de haute qualité et uniformes (ex : semi-conducteurs) | Revêtement à haut débit et économique |

| Qualité/Adhérence du film | Supérieure | Bonne |

| Risque d'impact sur le substrat | Plus élevé (bombardement ionique) | Plus faible |

Vous avez du mal à choisir la bonne méthode de dépôt pour vos matériaux spécifiques et vos exigences de qualité ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire idéal, y compris les systèmes de pulvérisation cathodique et d'évaporation, pour relever vos défis précis en matière de dépôt de couches minces. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée afin d'améliorer les capacités de votre laboratoire et d'obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quelle est la pression pour l'évaporation thermique ? Obtenez des couches minces de haute pureté avec un vide optimal

- Qu'est-ce qu'un évaporateur à couche mince ? Une solution douce pour les matériaux thermosensibles et visqueux

- Comment un film mince est-il préparé à l'aide de la technique d'évaporation thermique ? Un guide pour le dépôt de haute pureté

- Quelle est la technique d'évaporation pour les nanoparticules ? Un guide de synthèse de haute pureté

- Qu'est-ce que la méthode du faisceau d'électrons ? Un guide pour le revêtement, la découpe et la stérilisation de précision

- Quels métaux peuvent être déposés par dépôt sous vide ? Obtenez des propriétés de surface précises pour votre application

- Quels sont les avantages de l'évaporation par faisceau d'électrons par rapport à l'évaporation thermique ? Obtenez une pureté et une polyvalence accrues

- Quelle est l'utilité de l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes