Au fond, l'inclinaison d'un four rotatif est le mécanisme principal de transport des matériaux. En inclinant l'enveloppe cylindrique, généralement avec une pente de 1 à 4 degrés, le système utilise la gravité pour déplacer les solides en continu de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure. Ce principe de conception simple est fondamental pour l'ensemble de son fonctionnement en tant qu'unité de traitement continu.

La pente du four, combinée à sa rotation, n'est pas seulement destinée au transport ; c'est un système de contrôle sophistiqué. Cette combinaison dicte le temps de séjour du matériau, l'efficacité du mélange et l'exposition à la chaleur – les variables critiques pour obtenir une transformation chimique ou physique souhaitée.

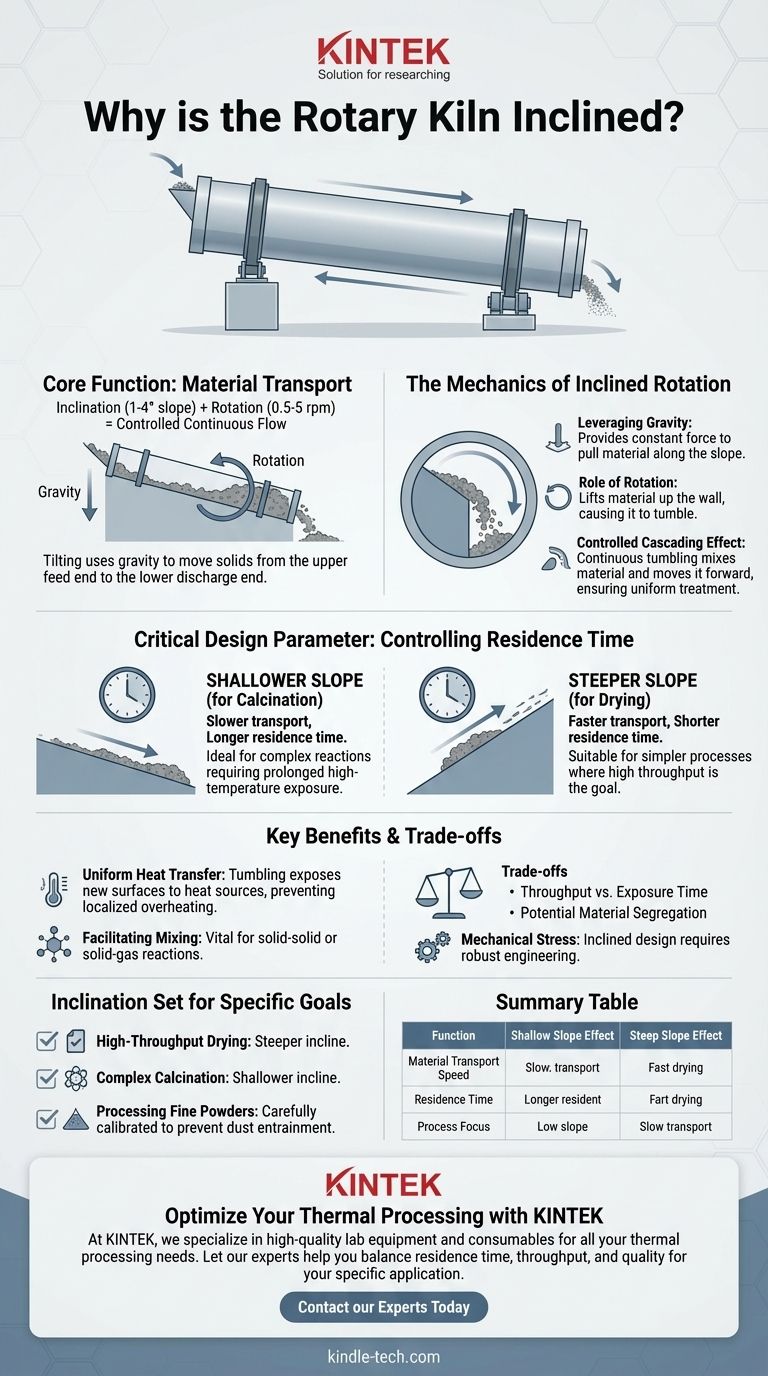

La mécanique de la rotation inclinée

L'efficacité d'un four rotatif provient de l'interaction entre sa pente et sa rotation lente. Ces deux facteurs agissent de concert pour créer un environnement contrôlé pour le traitement des matériaux.

Utiliser la gravité pour un flux continu

Le four est monté sur des rouleaux avec un léger angle par rapport à l'horizontale. Cette inclinaison fournit la force gravitationnelle douce mais constante nécessaire pour tirer le matériau sur toute sa longueur. Sans cette pente, le matériau se contenterait de tomber sur place.

Le rôle de la rotation

Lorsque le four tourne lentement (généralement 0,5 à 5 tours par minute), il soulève le matériau le long de la paroi intérieure. La gravité fait ensuite tomber ou cascader le matériau vers le bas du four.

Créer un effet de "cascade" contrôlé

Cette action combinée de rotation et de gravité crée un mouvement de culbutage continu. Le matériau est constamment mélangé et retourné sur lui-même tout en avançant le long de la pente. Cela garantit que chaque particule suit un chemin similaire et reçoit un traitement similaire.

Pourquoi l'inclinaison est un paramètre de conception critique

L'angle d'inclinaison spécifique n'est pas arbitraire ; c'est une variable soigneusement conçue qui influence directement les performances du four et la qualité du produit final.

Contrôle du temps de séjour

Le temps de séjour est la durée moyenne qu'une particule passe à l'intérieur du four. La raideur de l'inclinaison est le contrôle principal de cette variable.

Une pente moins prononcée entraîne un transport plus lent du matériau, augmentant le temps de séjour. Ceci est crucial pour les réactions chimiques complexes, comme la calcination, qui nécessitent une exposition prolongée à des températures élevées.

Une pente plus prononcée accélère le flux de matériau, réduisant le temps de séjour. Ceci convient aux processus plus simples comme le séchage ou le chauffage de base où un débit élevé est l'objectif principal.

Assurer un transfert de chaleur uniforme

Les références notent l'importance d'une transmission de chaleur uniforme, souvent à partir d'un placement de chauffage à 360°. Le mouvement de cascade causé par la rotation expose constamment de nouvelles surfaces du lit de matériau à cette chaleur.

Cela empêche la surchauffe localisée et garantit que la chaleur est distribuée uniformément dans tout le matériau, ce qui est essentiel pour une qualité de produit constante. L'inclinaison garantit que ce processus se déroule en continu sur toute la longueur du four.

Faciliter le mélange et les réactions

L'action de culbutage est une forme de mélange dynamique. Pour les processus impliquant des réactions entre différents types de solides ou entre un solide et un gaz, cette agitation constante est vitale. Elle améliore le contact entre les réactifs et favorise une conversion chimique plus complète et efficace.

Comprendre les compromis

Bien qu'essentielle, l'inclinaison du four introduit des compromis de conception et d'exploitation qui doivent être gérés.

L'équilibre entre le débit et l'exposition

Le compromis le plus important se situe entre la vitesse de traitement et l'achèvement de la réaction. L'augmentation de la pente pour augmenter le débit peut réduire le temps de séjour au point où le matériau est déchargé avant que le changement physique ou chimique souhaité ne soit terminé.

Potentiel de ségrégation des matériaux

Dans un mélange de particules de tailles ou de densités différentes, l'action de culbutage peut parfois entraîner une ségrégation. Les particules plus fines ou plus denses peuvent se déplacer à un rythme différent des particules plus grossières ou plus légères, ce qui peut entraîner un produit non uniforme à l'extrémité de décharge.

Contrainte mécanique et usure

Une conception inclinée et rotative impose une charge structurelle immense sur les rouleaux de support, les roulements et les systèmes d'entraînement. Cela nécessite une ingénierie robuste et un entretien régulier pour gérer l'usure et prévenir les défaillances mécaniques, surtout compte tenu de l'environnement de fonctionnement à haute température.

Comment l'inclinaison est définie pour un objectif spécifique

L'inclinaison optimale n'est pas une valeur universelle ; elle est conçue spécifiquement pour le matériau traité et le résultat souhaité. Le choix reflète un équilibre délibéré entre les exigences chimiques et l'efficacité opérationnelle.

- Si votre objectif principal est le séchage à haut débit : Une inclinaison plus prononcée est souvent choisie pour faire passer rapidement le matériau dans le four, maximisant la production.

- Si votre objectif principal est une réaction chimique complexe (calcination) : Une inclinaison moins prononcée est sélectionnée pour augmenter le temps de séjour, garantissant que la réaction se déroule jusqu'à son terme.

- Si votre objectif principal est le traitement de poudres fines ou légères : L'inclinaison et la vitesse de rotation sont soigneusement calibrées pour assurer un flux uniforme sans que des poussières excessives ne soient entraînées par le gaz de traitement.

En fin de compte, l'inclinaison du four transforme un simple tube rotatif en un réacteur industriel précis et continu.

Tableau récapitulatif :

| Fonction | Effet d'une pente peu prononcée | Effet d'une pente prononcée |

|---|---|---|

| Vitesse de transport du matériau | Plus lente | Plus rapide |

| Temps de séjour | Plus long (Idéal pour la calcination) | Plus court (Idéal pour le séchage) |

| Objectif du processus | Réactions chimiques complexes | Chauffage/séchage à haut débit |

Optimisez votre traitement thermique avec KINTEK

Comprendre le rôle critique de l'inclinaison du four n'est que la première étape. Que vous séchiez, calciniez ou traitiez des poudres fines, le bon équipement est essentiel pour obtenir des résultats uniformes et une efficacité maximale.

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins en traitement thermique. Notre expertise peut vous aider à sélectionner le bon système pour équilibrer parfaitement le temps de séjour, le débit et la qualité du produit pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire et améliorer vos processus.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit