Le refroidissement d'une source de pulvérisation cathodique magnétron n'est pas facultatif ; c'est une exigence fondamentale pour la stabilité du processus et l'intégrité de l'équipement. Pendant le dépôt, la cible est bombardée par des ions de haute énergie provenant du plasma. Une partie importante de cette énergie cinétique — souvent plus de 75 % — est convertie directement en chaleur à la surface de la cible. Le refroidissement actif est le principal mécanisme pour dissiper cette charge thermique intense et prévenir une défaillance catastrophique.

La raison principale du refroidissement est de gérer l'énorme chaleur perdue, inévitable, générée par le bombardement ionique. Sans cela, vous endommageriez de façon permanente les aimants, fissureriez le matériau cible et perdriez le contrôle de l'ensemble du processus de dépôt, rendant vos résultats incohérents et peu fiables.

La physique de la génération de chaleur

Pour comprendre la nécessité du refroidissement, vous devez d'abord comprendre l'origine de la chaleur. L'ensemble du processus est piloté par le transfert d'énergie d'une alimentation électrique vers le plasma et vers le matériau cible.

Le rôle du bombardement ionique

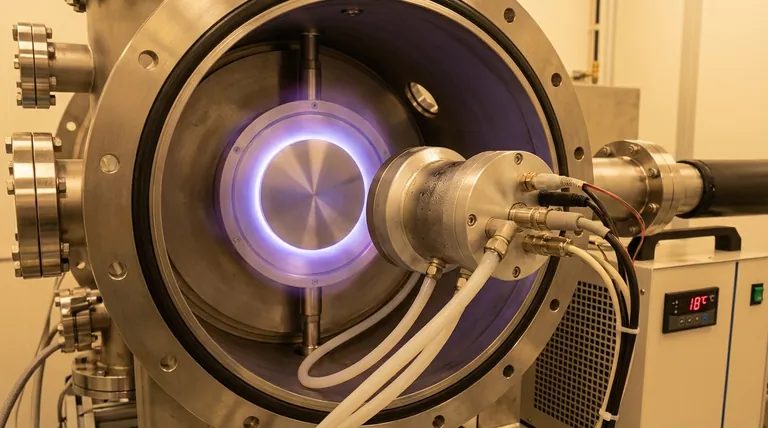

Une source de pulvérisation cathodique magnétron utilise une combinaison de champs électriques et magnétiques pour créer et confiner un plasma dense près de la face de la cible de pulvérisation. Les ions chargés positivement (généralement de l'argon) issus de ce plasma sont accélérés par une forte tension négative appliquée à la cible.

Lors de l'impact, l'énergie cinétique de chaque ion est transférée à la cible. Bien qu'une partie de cette énergie éjecte un atome de la cible (le processus de pulvérisation), la grande majorité provoque simplement la vibration des atomes dans le réseau cristallin de la cible, ce qui est la définition de la chaleur.

Puissance d'entrée par rapport à la charge thermique

La quantité totale de chaleur générée est directement proportionnelle à la puissance électrique fournie à la source. Faire fonctionner un processus à une puissance plus élevée pour obtenir un taux de dépôt plus rapide signifie que davantage d'ions frappent la cible par seconde, générant une charge thermique plus importante qui doit être évacuée par le système de refroidissement.

Composants critiques protégés par le refroidissement

Le système de refroidissement actif, généralement un circuit d'eau en boucle fermée, est conçu pour protéger plusieurs composants critiques dont les performances se dégradent rapidement avec la température.

Préservation du champ magnétique

C'est sans doute la fonction la plus importante du refroidissement. La plupart des magnétrons modernes utilisent de puissants aimants permanents à base de terres rares (comme le néodyme fer bore, NdFeB) pour confiner le plasma. Ces aimants ont une température de fonctionnement maximale, connue sous le nom de température de Curie, au-delà de laquelle ils commencent à perdre leur force magnétique définitivement.

Même bien en dessous du point de Curie, des températures élevées entraîneront une réduction temporaire, et éventuellement permanente, du champ magnétique. Un champ plus faible entraîne un confinement du plasma moins efficace, ce qui se traduit par un taux de pulvérisation plus faible et un profil d'uniformité de dépôt complètement différent.

Protection de la cible de pulvérisation

Le matériau cible lui-même est vulnérable aux dommages thermiques. Les cibles céramiques fragiles peuvent facilement se fissurer en raison d'un choc thermique si elles ne sont pas refroidies efficacement. Les cibles métalliques peuvent fondre, se sublimer ou subir des changements de phase et de recristallisation, ce qui modifie leurs caractéristiques de pulvérisation et peut changer la composition de votre film déposé.

Maintien de l'intégrité du vide

La source magnétron est montée sur la chambre à vide par des brides qui sont scellées par des joints toriques en élastomère. Si le corps du magnétron devient trop chaud, cette chaleur se conduit vers la bride et « cuit » le joint torique. Cela provoque le durcissement et la fragilisation de l'élastomère, compromettant sa capacité à maintenir l'étanchéité et entraînant des fuites de vide qui contamineront votre processus.

Conséquences d'un refroidissement insuffisant

Ne pas assurer un refroidissement adéquat n'est pas une déviation mineure du processus ; cela a des conséquences graves et cumulatives pour votre équipement et vos résultats.

Taux de dépôt incohérents

Lorsqu'une source non refroidie ou mal refroidie chauffe, son champ magnétique s'affaiblit. Cela provoque une baisse de la densité du plasma et une dérive à la baisse du taux de dépôt tout au long d'une exécution. Il devient ainsi impossible d'atteindre une épaisseur de film spécifique de manière répétable, en particulier lors de dépôts longs.

Mauvaise qualité et adhérence du film

Une cible chaude rayonne une quantité significative de chaleur directement sur le substrat. Ce chauffage indésirable peut provoquer des contraintes, modifier la structure cristalline (morphologie) du film et entraîner une mauvaise adhérence. Les propriétés du film que vous créez au début de l'exécution seront différentes de celles de la fin.

Dommages à l'équipement et temps d'arrêt

La conséquence ultime est la défaillance de l'équipement. Un ensemble d'aimants démagnétisé de façon permanente nécessite un remplacement coûteux et long de la source entière. Une cible fissurée peut projeter des particules qui contaminent la chambre, et une défaillance du joint de vide peut arrêter les opérations pendant des jours.

Optimisation du refroidissement pour votre processus de dépôt

Un refroidissement approprié est un prérequis au succès, et sa gestion peut être ajustée en fonction de vos objectifs spécifiques. En surveillant la température et le débit de votre liquide de refroidissement, vous obtenez un levier puissant pour le contrôle du processus.

- Si votre objectif principal est la stabilité et la répétabilité du processus : Assurez-vous que le débit et la température de votre liquide de refroidissement sont constants et surveillés tout au long du dépôt pour garantir un champ magnétique et une température de cible stables.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés : Reconnaissez qu'une puissance plus élevée nécessite un refroidissement plus agressif, vous devez donc utiliser un refroidisseur et un débit suffisants pour gérer la charge thermique accrue.

- Si votre objectif principal est de pulvériser des matériaux thermiquement sensibles : Utilisez un refroidissement robuste sur la source pour minimiser la chaleur rayonnante transférée de la cible à votre substrat, protégeant ainsi l'intégrité de la cible et du film.

En maîtrisant la gestion thermique de votre source de pulvérisation, vous obtenez un contrôle direct sur la qualité, la fiabilité et la cohérence de vos résultats de dépôt de couches minces.

Tableau récapitulatif :

| Fonction du refroidissement | Conséquence d'un refroidissement insuffisant |

|---|---|

| Protège les aimants permanents contre la démagnétisation | Perte permanente du champ magnétique, plasma instable |

| Empêche la cible de se fissurer ou de fondre | Caractéristiques de pulvérisation altérées, contamination du film |

| Maintient l'intégrité du joint de vide | Fuites de vide, contamination du processus |

| Assure un taux de dépôt constant | Épaisseur de film non fiable, mauvaise répétabilité du processus |

| Contrôle le chauffage du substrat | Mauvaise adhérence du film, morphologie du film altérée |

Obtenez des films minces stables et de haute qualité avec des équipements de pulvérisation fiables de KINTEK.

Une gestion thermique appropriée est non négociable pour des résultats constants en pulvérisation cathodique magnétron. KINTEK se spécialise dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation conçus avec des solutions de refroidissement robustes pour protéger votre investissement et assurer l'intégrité du processus.

Nos systèmes vous aident à :

- Maintenir un contrôle précis du processus avec des champs magnétiques et des températures de cible stables.

- Prévenir les temps d'arrêt coûteux en protégeant les composants critiques contre les dommages thermiques.

- Atteindre des taux de dépôt répétables pour des films minces constants et de haute qualité.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts dès aujourd'hui pour trouver la solution de pulvérisation parfaite pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Instrument de tamisage électromagnétique tridimensionnel

- Refroidisseur de piège froid direct pour piège froid sous vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés